Inhaltsverzeichnis

1. Einleitung

Dieses Dokument ist Teil der Reihe „Visual Shop Floor – Solution Blueprints“. Es beschreibt praxisnahe Anwendungsfälle, dient als Vorlage für ähnliche Projekte und vermittelt zugleich die Funktionsweise von Visual Shop Floor im industriellen Umfeld. Damit richtet sich der Blueprint gleichermaßen an Anwender:innen, Administrator:innen sowie an Entscheider:innen im Produktionsumfeld.

Im vorliegenden Blueprint steht der Anwendungsfall „Digitales SQCDP-Board“ im Fokus, der im Rahmen eines Kundenprojekts erfolgreich umgesetzt wurde. Die Kernthemen Safety, Quality, Cost, Delivery und Productivity werden über spezifische KPIs, Ereignisse und Maßnahmen abgebildet und durch das dynamische Event Handling von Visual Shop Floor ergänzt. So entsteht eine durchgängige, transparente Informationsbasis für die operative Steuerung, das tägliche Shop Floor Meeting und den kontinuierlichen Verbesserungsprozess.

2. Hintergrund und Ausgangssituation

Die Aktualisierung der Kennzahlen zu Safety, Quality, Cost, Delivery und Productivity war zeitaufwändig und durch häufige Medienbrüche geprägt, wodurch Daten teilweise veraltet, unvollständig oder uneinheitlich waren. Besonders herausfordernd war die Erfassung und Nachverfolgung von Abweichungen: Abweichungen wurden zwar dokumentiert, jedoch oft unstrukturiert, verspätet und teils gar nicht. Verantwortlichkeiten waren selten klar definiert, sodass Folgeaktivitäten häufig nicht konsequent verfolgt wurden.

Auch die Shop Floor Meetings selbst litten unter der analogen Arbeitsweise. Ohne konsolidierte Informationsgrundlage waren Teamleitungen auf mündliche Berichte angewiesen – mit entsprechendem Abstimmungsbedarf, möglichen Missverständnissen und Verzögerungen. Abweichungen wurden diskutiert, jedoch nur selten systematisch in Maßnahmen überführt oder nachhaltig nachverfolgt.

Zudem fehlte ein strukturierter Eskalationsprozess, der bei Bedarf die zeitnahe Einbindung von Führungskräften ermöglicht hätte. Die Folge war ein eher reaktiver statt proaktiver Umgang mit Problemen.

Vor diesem Hintergrund entstand der Bedarf nach einer digitalen Lösung, die Kennzahlen zentral erfasst, visuell darstellt, Ereignisse systematisch abbildet und direkt mit Maßnahmen verknüpft. Die zentralen Herausforderungen ließen sich wie folgt zusammenfassen:

- Manuelle und verteilte Datenerfassung ohne zentrale Datenbasis

- Medienbrüche und fehlende Transparenz

- Unzureichende Nachverfolgung von Maßnahmen

- Fehlende Meeting-Standardisierung

- Keine strukturierte Eskalationslogik

3. Anforderungen und Zielsetzung

Darüber hinaus stärkt ein SQCDP-Board die Transparenz und Kommunikation im Team. Es schafft eine einheitliche Sicht auf Prozesse, Ziele und Prioritäten. Entscheidungen werden nachvollziehbar, Verantwortlichkeiten klar und die Identifikation der Mitarbeitenden mit den Unternehmenszielen gefördert. So unterstützt das SQCDP-Board die Entwicklung einer gelebten KVP-Kultur.

Eine wichtige Voraussetzung für den erfolgreichen Einsatz eines digitalen Boards ist eine einheitliche, verlässliche und aktuelle Datenbasis, auf deren Grundlage Kennzahlen konsistent und in Echtzeit abgeleitet werden können. Dadurch entfallen manuelle Tätigkeiten in der Datenaufbereitung, Medienbrüche werden vermieden und die Informationsqualität steigt spürbar.

Neben der Visualisierung aktueller Kennzahlen ist die Erfassung und Abbildung von Ereignissen ein wesentlicher Bestandteil eines SQCDP-Boards. Ereignisse wie Arbeitsunfälle (Safety), Reklamationen (Quality) oder Terminverzüge (Delivery) können systematisch erfasst, bewertet und mit gezielten Maßnahmen verknüpft werden. Damit entsteht eine zentrale Informationsquelle, die sowohl für operative Entscheidungen als auch für weiterführende Analysen genutzt werden kann.

Zusammengefasst verfolgt das SQCDP-Board vier zentrale Ziele:

-

Transparenz durch aktuelle Kennzahlen und strukturierte Ereignisbehandlung

Das Board macht Leistungen, Trends und Abweichungen sofort erkennbar. Kennzahlen und Ereignisdaten bilden gemeinsam die Grundlage für faktenbasierte Entscheidungen.

-

Systematisches Maßnahmenmanagement

Maßnahmen werden strukturiert erfasst, nachverfolgt und abgeschlossen. Verantwortlichkeiten, Fälligkeiten und Fortschritte sind jederzeit sichtbar.

-

Effiziente Kommunikation

Alle Beteiligten greifen auf dieselbe, konsolidierte Informationsbasis zu. Besprechungen verlaufen kürzer, fokussierter und ergebnisorientiert.

-

Kontinuierliche Verbesserung

Durch historische Daten, Ereignisanalysen und Kennzahlentrends lassen sich Ursachen, Muster und Potenziale für nachhaltige Prozessoptimierung identifizieren.

4. Lösungsansatz für die Umsetzung mit Visual Shop Floor

Für die Umsetzung des digitalen SQCDP-Boards wurden die vorhandenen Module von Visual Shop Floor gezielt konfiguriert, um die im vorherigen Kapitel definierten Anforderungen an Transparenz, Echtzeitfähigkeit und kontinuierliche Verbesserung optimal zu unterstützen. Im Zentrum stand eine intuitive Benutzerführung, die speziell für großformatige Touchscreens im Shop Floor entwickelt wurde. Besonderes Augenmerk lag dabei auf der klaren Darstellung von Kennzahlen, der strukturierten Erfassung von Ereignissen und der nahtlosen Integration bestehender Datenquellen.

Die zentrale Benutzerschnittstelle bildet ein interaktives Dashboard, das die fünf Themenbereiche Safety, Quality, Cost, Delivery und Productivity visuell abbildet. Es kombiniert KPI-Visualisierungen mit Ereignis- und Maßnahmenmanagement. Drill-down-Funktionen ermöglichen den Zugriff auf Detailinformationen und einen erweiterten Kontext. So entsteht ein dynamisches Steuerungssystem, das operative Transparenz und datenbasierte Entscheidungsfindung miteinander verbindet.

Für die Implementierung kamen insbesondere die folgenden Bausteine zum Einsatz:

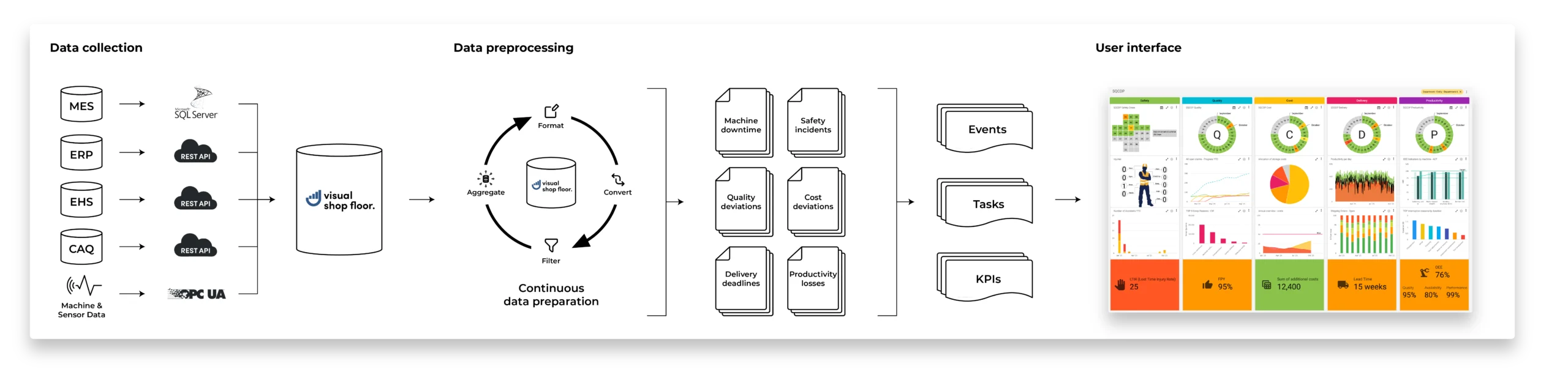

- Datenerhebung und Systemintegration: Anbindung relevanter Datenquellen (ERP, MES, CAQ, EHS und Maschinendaten) über geeignete Schnittstellen

- Datenvorverarbeitung: Bereinigung, Harmonisierung und Kontextualisierung der Daten

- Dashboard-Struktur: Spaltenbasiertes Layout für die SQCDP-Themenbereiche

- Event Handling: Erfassung, Kategorisierung und Priorisierung von Ereignissen

- Datenvisualisierung und KPI-Widgets: Echtzeitkennzahlen mit Drill-down-Funktion

- Parameter: Standardisiertes SQCDP-Board mit spezifischen Inhalten

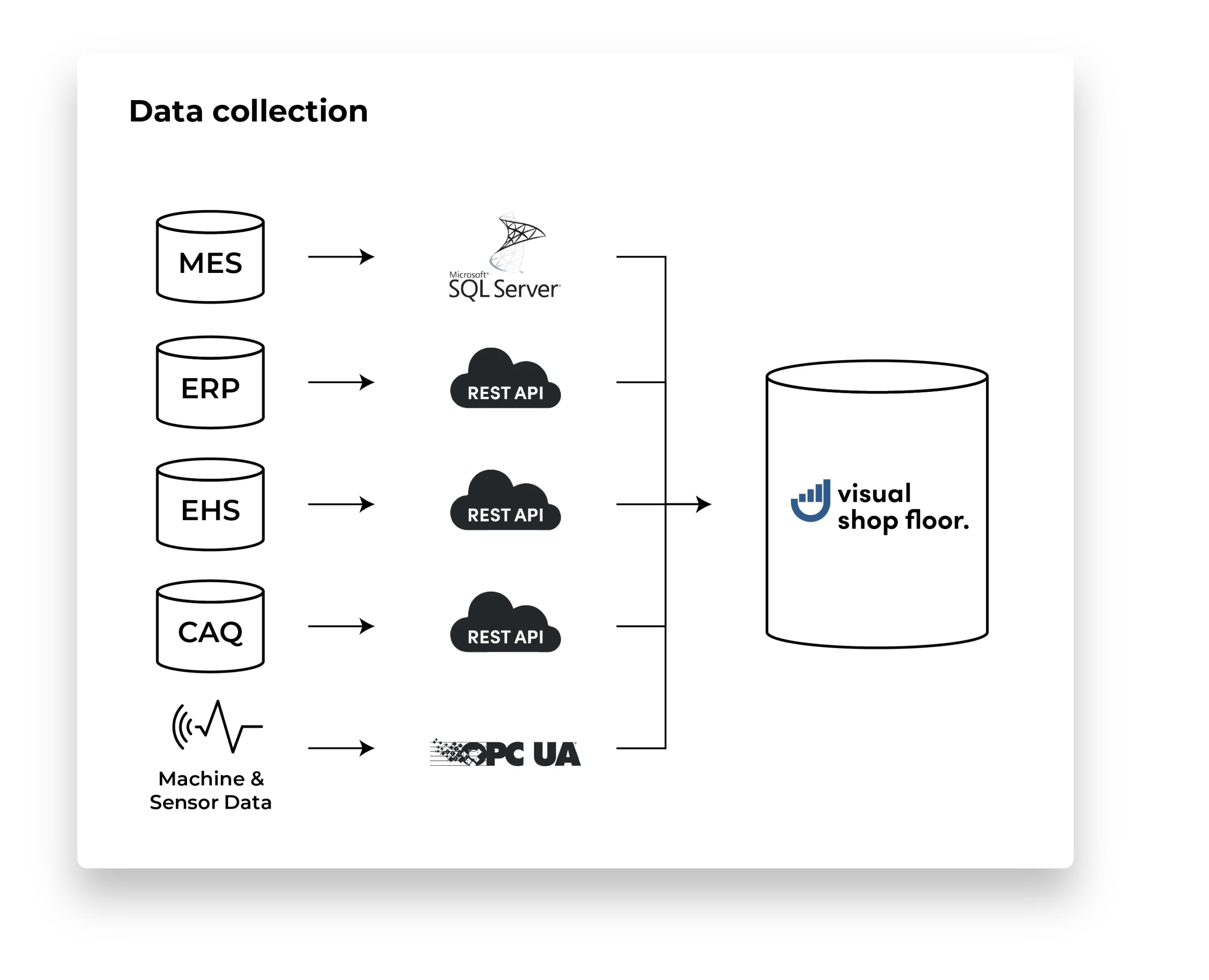

4.1 Datenerhebung und Systemintegration

Im konkreten Projekt bestand das Ziel darin, eine konsistente und objektive Datengrundlage zu schaffen, auf der die fünf Themenbereiche Safety, Quality, Cost, Delivery und Productivity zuverlässig abgebildet werden konnten. Hierfür wurden bereits vorhandene Informationen aus operativen Systemen automatisiert eingelesen – etwa zu Produktionsaufträgen, Qualitätsprüfungen, Stillständen oder Schulungen. Die bestehenden Systeme blieben unverändert, sodass keine Anpassungen an den operativen Prozessen erforderlich waren. Stattdessen wurden die Daten automatisiert erfasst, konsolidiert und in Visual Shop Floor für das operative Monitoring bereitgestellt.

Im Projekt wurden die folgenden Systeme angebunden:

-

ERP-System

Über eine REST-Schnittstelle wurden Daten zu Aufträgen, Materialverbrauch, Kostenstellen und Lieferterminen automatisiert eingelesen. Sie bilden die Grundlage für die Themenbereiche Cost, Delivery und Productivity.

-

MES

Über eine API-Integration wurden Echtzeitdaten zu Fertigungsfortschritt, Anlagenverfügbarkeit, Ausschuss und OEE erfasst. Diese wurden vorwiegend für die Bereiche Quality, Delivery und Productivity genutzt.

-

EHS-System

Das EHS-System wurde über eine REST-API angebunden. Unfälle, Beinaheunfälle und Sicherheitsbegehungen werden automatisch erfasst und zentral zur Verfügung gestellt.

-

CAQ-System

Prüfergebnisse, Reklamationen und Auditfeststellungen werden über definierte API-Endpunkte übertragen. Dadurch können interne und externe Qualitätsabweichungen zentral dokumentiert werden.

-

Maschinen- und Sensordaten (OPC UA)

Maschinen- und Sensordaten wie Anlagenstillstände, Taktzeiten und Energieverbräuche werden über OPC UA direkt erfasst und mit Kontextinformationen (Linie, Schicht, Auftrag) verknüpft.

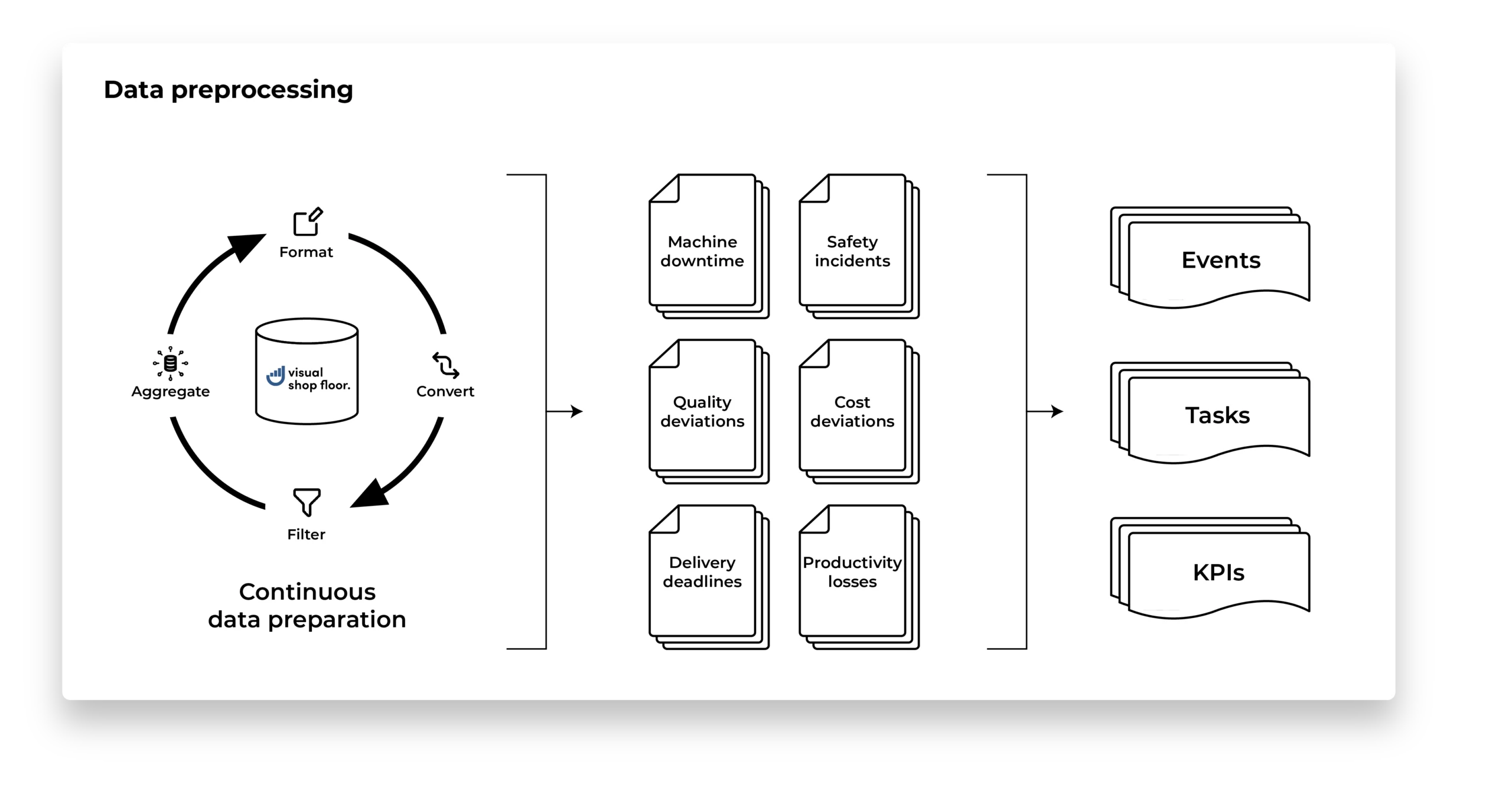

4.2 Datenvorverarbeitung

Visual Shop Floor stellt hierfür eine stufenweise Verarbeitungskette bereit, in der Rohdaten aus unterschiedlichen Quellen – Maschinen, Sensoren, Dateien oder Schnittstellen – technisch aufbereitet werden.

Im ersten Schritt werden Daten in einheitliche Formate überführt und fehlerhafte oder unvollständige Werte bereinigt. Anschließend werden die Daten harmonisiert und miteinander verknüpft, um Beziehungen zwischen Informationen aus potenziell unterschiedlichen Quellen herzustellen und sie in einen gemeinsamen Kontext zu setzen.

Auf dieser Grundlage lassen sich anwendungsbezogene Kennzahlen ableiten – von grundlegenden Metriken wie Stillstandszeiten oder Ausschussquoten bis hin zu komplexeren Kennzahlen wie OEE oder CPK-Werten. Ziel ist es, ein konsolidiertes Datenmodell zu schaffen, das sowohl als Basis für die Echtzeitvisualisierung als auch für historische Auswertungen genutzt werden kann.

Im Kundenprojekt wurden Daten aus MES-, ERP-, CAQ- und EHS-Systemen integriert, um ein vollständiges Abbild der Produktionsprozesse zu erzeugen. Die Daten wurden in vordefinierten Intervallen automatisiert abgerufen, durch spezifische Pipeline-Steps (frei definierbare Funktionen) bereinigt und homogenisiert und mithilfe von Stammdaten (Aufträge, Maschinen-IDs, Schichten) miteinander verknüpft. Eine übergreifende Datenvalidierung stellte sicher, dass fehlerhafte oder doppelte Datensätze erkannt und bereinigt wurden.

Aufbauend auf den aufbereiteten Rohdaten erfolgte die Transformation in konkrete KPIs. Aus kontinuierlich aktualisierten Prozesswerten wurden aussagekräftige Kennzahlen abgeleitet.

Parallel dazu kam eine Anomalie- und Abweichungserkennung zum Einsatz, die über definierte Regelmechanismen realisiert wurde. Damit konnten etwa Maschinenstillstände über definierten Grenzwerten, Häufungen von Qualitätsabweichungen oder sicherheitsrelevante Vorfälle automatisch erkannt und als strukturierte Ereignisse erfasst werden.

Über Schwellwerte und Klassifizierungsregeln wurden diese Ereignisse kategorisiert und mit zusätzlichen Kontextinformationen wie Ursachen, Maßnahmen oder Verantwortlichkeiten angereichert.

So entstand eine durchgängig strukturierte und validierte Datenbasis, die die Grundlage für die Echtzeitvisualisierung im SQCDP-Board und das ereignisgesteuerte Handeln im Shop Floor Management bildet.

4.3 Benutzeroberfläche SQCDP-Board

Eine breite Auswahl an Komponenten steht zur Verfügung – von interaktiven Diagrammen und KPI-Widgets über Ereignis- und Task-Elemente bis hin zur Anzeige von Dokumenten, Bildern oder Videos. Ergänzend können Eingabewidgets genutzt werden, um Daten direkt im Dashboard zu erfassen und Kennzahlen, Ereignisse und Maßnahmen zentral zusammenzuführen.

Dank des No-Code/Low-Code-Ansatzes lassen sich Layouts, Datenquellen und Widgets ohne Programmierkenntnisse anpassen. Benutzeroberflächen können dadurch schnell an neue Anforderungen angepasst werden, wodurch die Akzeptanz bei den Anwender:innen gesteigert wird. Gleichzeitig wird sichergestellt, dass alle relevanten Informationen in Echtzeit und im richtigen Kontext dargestellt werden.

Auf dieser Basis wurde das digitale SQCDP-Board mit Visual Shop Floor umgesetzt. Das Dashboard vereint alle Informationen zu den fünf Themenbereichen Safety, Quality, Cost, Delivery und Productivity auf einer zentralen Oberfläche und dient als tägliches Steuerungs- und Analyseinstrument. Es bildet die Grundlage für regelmäßige Shop Floor Meetings, unterstützt die Überwachung der Produktionsleistung und schafft ein gemeinsames Verständnis der aktuellen Situation.

Die flexiblen Gestaltungsmöglichkeiten erlaubten eine präzise Anpassung an die Anforderungen des Unternehmens. Jedes Themenfeld wurde individuell definiert, aufgebaut und mit den relevanten Kennzahlen, Diagrammen und Ereignisinformationen verknüpft. So entstand eine intuitive und einheitlich strukturierte Benutzeroberfläche, die eine schnelle Erfassung und Einordnung ermöglicht und datenbasierte Entscheidungen im täglichen Produktionsumfeld unterstützt.

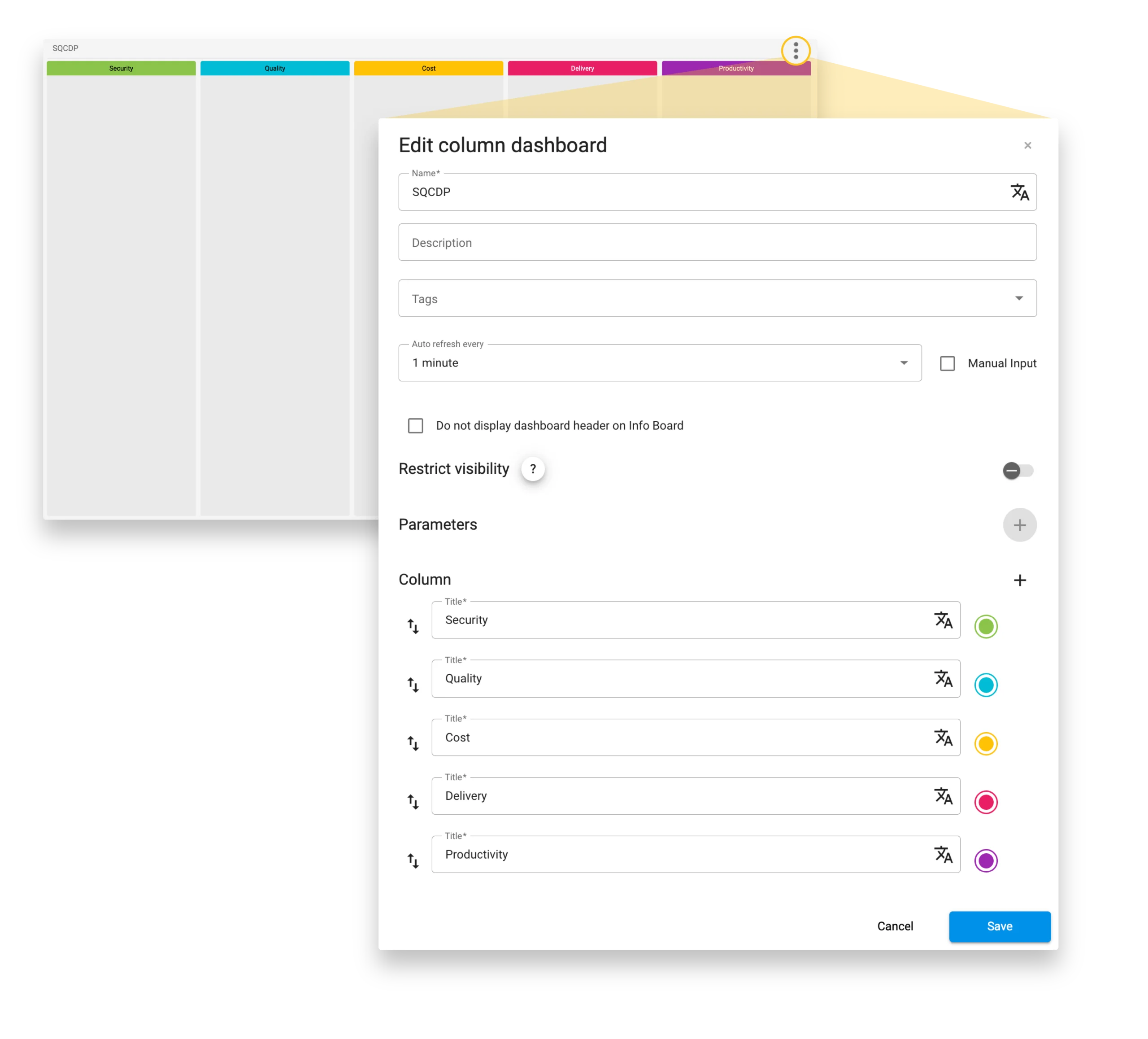

4.3.1 Spalten-Layout und Darstellung der Themenbereiche

Für die Umsetzung wurden folgende Spalten definiert:

- Safety: Unfälle, Sicherheitsvorfälle, Arbeitszeitausfälle

- Quality: Ausschuss, Nacharbeit, Reklamationen

- Cost: Material-, Energie- und Prozesskosten

- Delivery: Termintreue, Lieferperformance, Durchlaufzeiten

- Productivity: Produktivitätskennzahlen (z. B. Ausbringungsmenge, Schichtleistung)

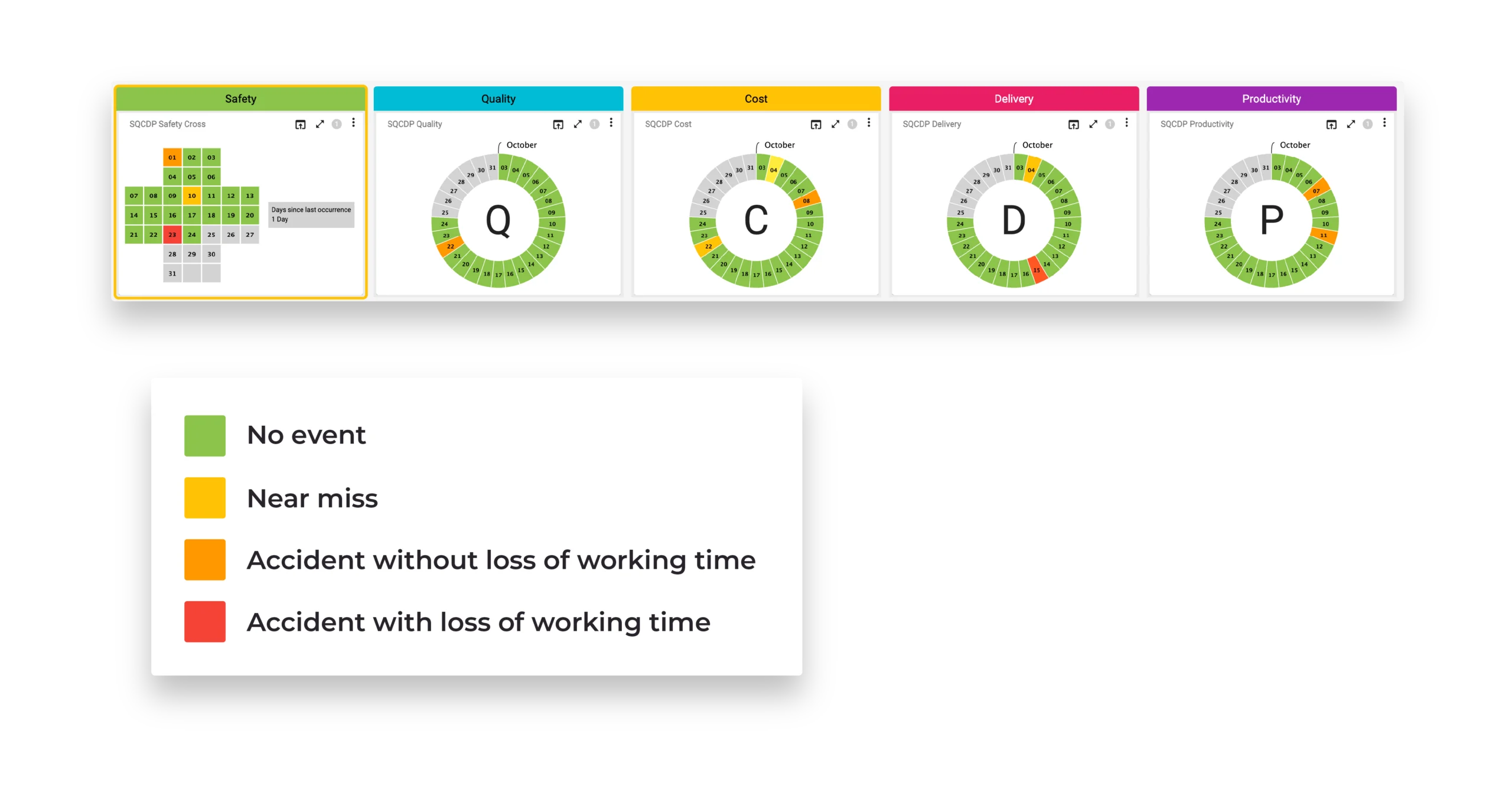

4.3.2 Sicherheitskreuz und Ereignisräder

- Für Safety kommt ein Sicherheitskreuz zum Einsatz.

- In den übrigen Bereichen werden Ereignisräder verwendet.

- Grün – störungsfrei

- Gelb / Orange / Rot – Abweichungen unterschiedlicher Schweregrade

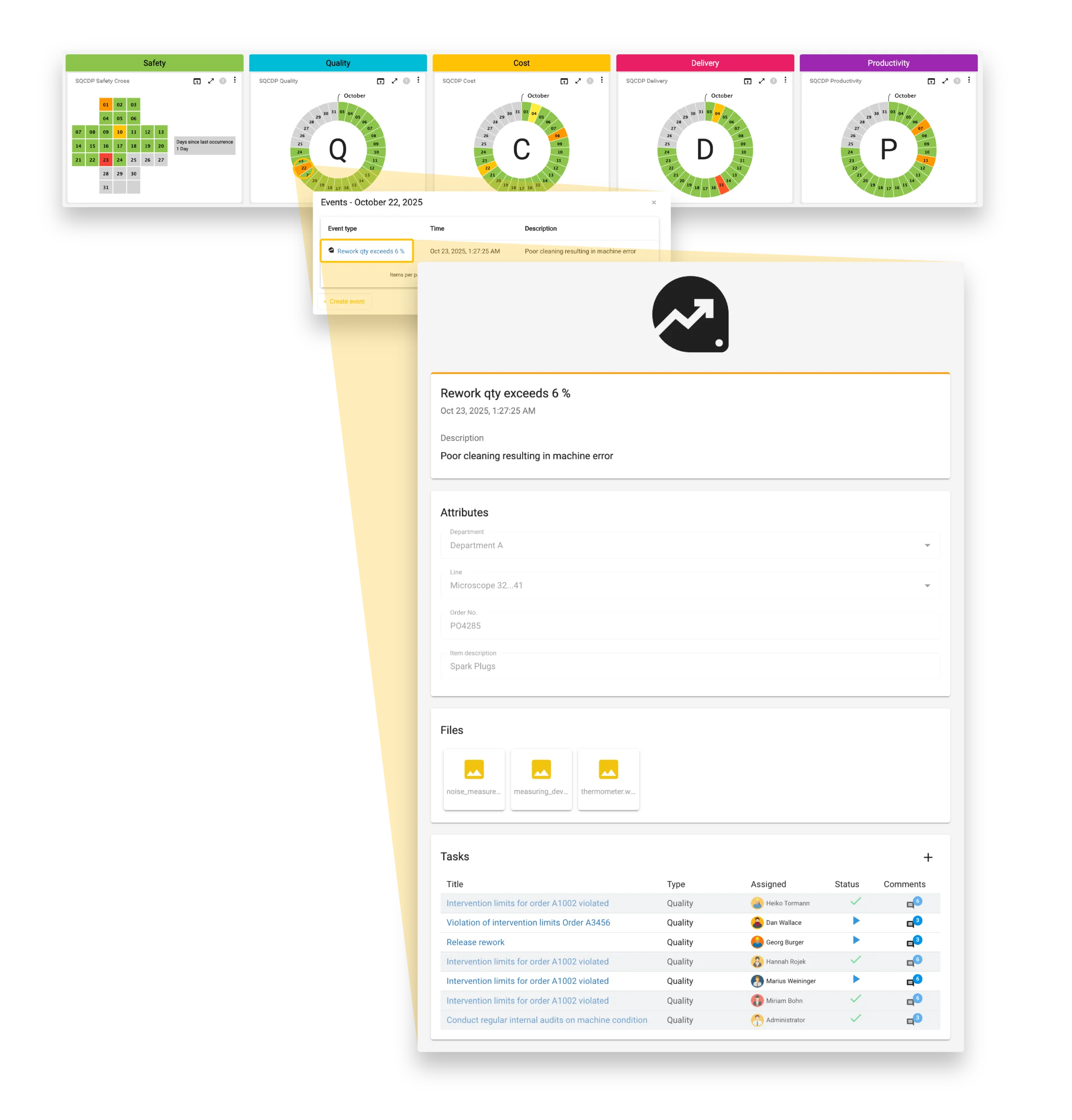

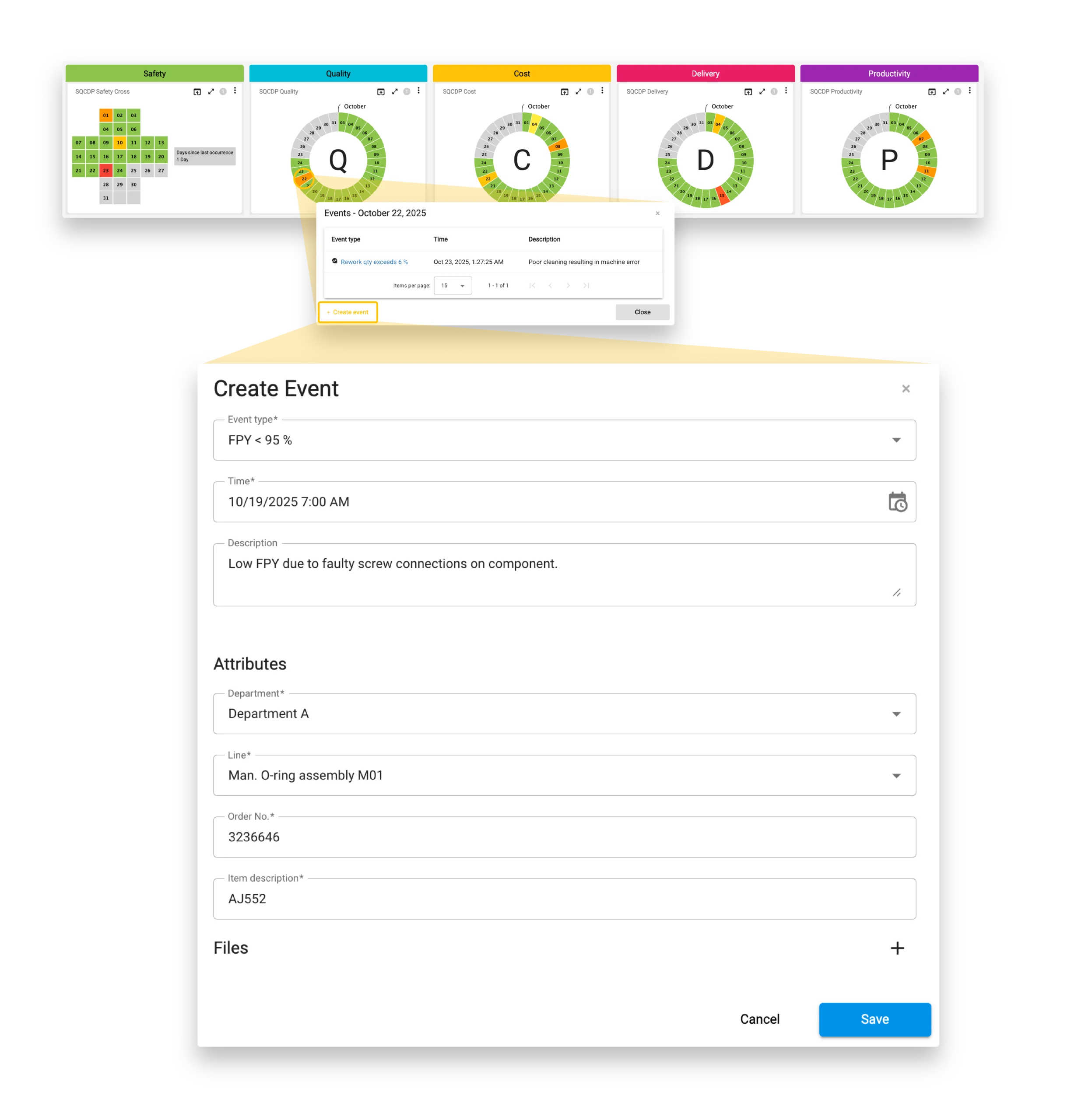

Ereignisse können auf drei Arten entstehen:

- Automatisch durch Regelmechanismen (Schwellwerte bzw. Grenzwertverletzungen)

- Manuell über den Create Event-Dialog

- Über Schnittstellen aus angebundenen Drittsystemen (z. B. CAQ oder EHS)

- Quality: „Gutanteil < 97 %“

- Safety: „Maschinendruck > 110 % des Nennbetriebsdrucks“

- Productivity: „Stillstand > 10 Minuten ohne Begründung“

- den Ereignistyp auswählen

- eine Beschreibung hinterlegen

- über Attribute (Linie, Maschine, Abteilung) eine genaue Zuordnung herstellen

- Dokumente/Fotos ergänzen

4.3.3 Visualisierung von Kennzahlen

Visual Shop Floor stellt hierfür eine große Bandbreite flexibel konfigurierbarer Widgets bereit, die Informationen aus unterschiedlichen Quellen in Echtzeit abbilden und damit einen transparenten Blick auf die aktuelle Leistung über alle Ebenen hinweg ermöglichen.

Mit mehr als 20 Widget-Typen lassen sich Kennzahlen präzise und passgenau visualisieren. Jedem Themenbereich können geeignete Widgets zugeordnet werden, sodass eine gut strukturierte und verständliche Übersicht entsteht.

Die einzelnen Spalten können mit verschiedenen Visualisierungselementen ausgestattet werden – von einfachen KPI-Indikatoren über Diagramme und Trendverläufe bis hin zur Einbindung von Bildern oder Dokumenten. Dadurch lässt sich das Board konsequent auf den spezifischen Informationsbedarf verschiedener Benutzergruppen ausrichten und unterstützt wirkungsvoll bei datenbasierten Entscheidungen und der kontinuierlichen Verbesserung.

Die Detailseiten sind flexibel gestaltbar und ermöglichen gezielte Analysen, beispielsweise:

- Ereignisauswertungen nach Linien, Teilprozessen oder Zeiträumen

- Maßnahmenverfolgung über Task-Widgets mit Status, Verantwortlichen und Fälligkeiten

- Erweiterte KPI-Ansichten mit Kontextdaten, Trendreihen oder Ursachenbezug

- Manuelle Ergänzungen von Informationen, Kommentaren oder Dateien

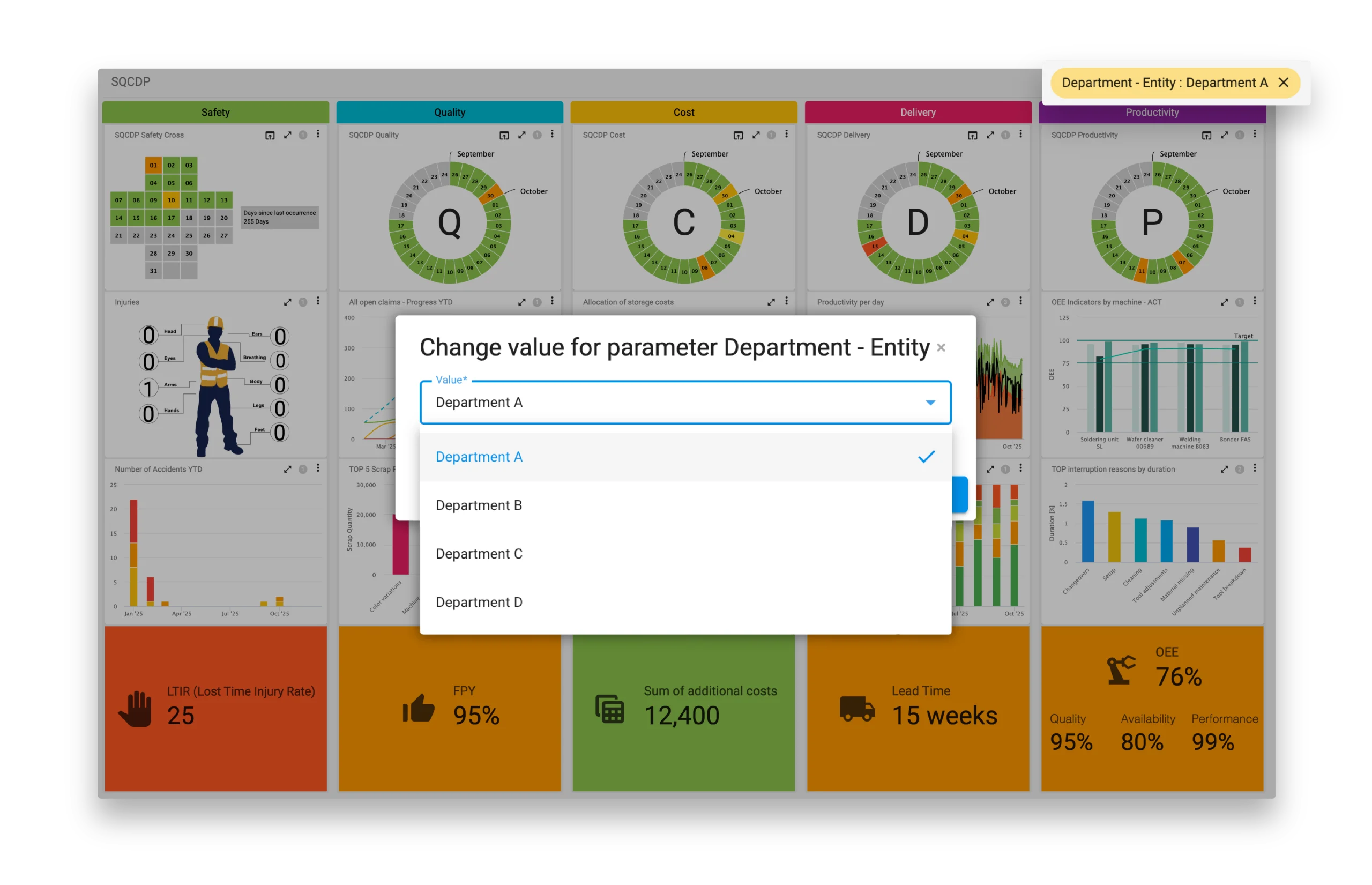

4.3.4 Steuerung der Inhalte über Parameter

Wird beispielsweise eine bestimmte Abteilung gewählt, aktualisieren sich alle Visualisierungen entsprechend: Ereignisse, Kennzahlen und Trendverläufe beziehen sich ausschließlich auf die ausgewählte Einheit. Ebenso lassen sich produkt- oder bereichsspezifische Ansichten darstellen, ohne zusätzliche Dashboards pflegen zu müssen.

Parameter können entweder direkt über Filterelemente auf dem Board ausgewählt werden oder über vordefinierte Standardwerte (z. B. Werkzuordnung) automatisch gesetzt sein. Diese Funktionsweise stellt sicher, dass ein zentral definierter Standard bestehen bleibt, gleichzeitig aber jede Organisationseinheit eine maßgeschneiderte, konsistente und stets aktuelle Sicht auf ihre relevanten SQCDP-Informationen erhält.

4.4 Gesamtüberblick – Aufbau und Zusammenspiel der Komponenten

Der Gesamtaufbau umfasst im Wesentlichen die folgenden Bestandteile:

-

Integration und Anbindung bestehender Systeme

ERP-, MES-, EHS- und CAQ-Systeme wurden über standardisierte Schnittstellen angebunden. Diese Integration bildet die Grundlage für eine konsistente, vollständige und aktuelle Datenbasis zur Abbildung der Themenbereiche Safety, Quality, Cost, Delivery und Productivity.

-

Datenaufbereitung und -konsolidierung

Die erfassten Daten werden technisch bereinigt, harmonisiert und in ein einheitliches, anwendungsfallspezifisches Datenmodell überführt. Dies schafft eine belastbare Grundlage für Echtzeitvisualisierungen, Ereigniserkennung sowie operative und strategische Entscheidungsprozesse.

-

Benutzerfreundliche, anwendungsfallspezifische Oberfläche

Auf Basis dieses Datenmodells wurde eine strukturierte und intuitive Benutzeroberfläche entwickelt. Sie ermöglicht die zentrale Überwachung aller SQCDP-Themenbereiche, verknüpft diese mit dem Ereignis- und Maßnahmenmanagement und unterstützt sowohl den operativen als auch den strategischen Steuerungsprozess im Shop Floor Management.

5. Ergebnisse und Nutzen

Vor allem die täglichen Shop Floor Meetings profitieren von der übersichtlichen Aufbereitung: Besprechungen verlaufen fokussierter, Entscheidungen werden auf Basis konsistenter Daten getroffen und Maßnahmen lassen sich unmittelbar ableiten und verfolgen.

Eine interne Evaluation zeigte zudem eine deutliche Verbesserung der Ereigniserfassung. Früher manuell oder verteilt dokumentierte Vorkommnisse werden nun automatisiert erfasst, standardisiert klassifiziert und zentral dargestellt. Dadurch stieg die Vollständigkeit der Erfassung um rund 60 %, und kritische Situationen können schneller adressiert werden. Ereignisse aus den Bereichen Safety, Quality, Cost, Delivery und Productivity stehen jederzeit aktuell zur Verfügung.

Die wesentlichen Vorteile im Überblick:

Erhöhte Transparenz und Nachvollziehbarkeit

Das digitale SQCDP-Board stellt alle relevanten Informationen in Echtzeit bereit. Abweichungen werden hervorgehoben und direkt mit Ursachen, Maßnahmen und Zuständigkeiten verknüpft. So bleibt der Leistungsstand jederzeit klar ersichtlich – ohne Medienbrüche oder Informationssilos.

Strukturierte und effiziente Meetings

Durch die standardisierte, spaltenbasierte Darstellung greifen alle Teams auf dieselbe Datenbasis zu. Diskussionen konzentrieren sich auf die wesentlichen Punkte, Abstimmungsaufwände sinken und die Meetingdauer reduziert sich spürbar.

Verbindliches Maßnahmen- und Eskalationsmanagement

Klar definierte Zuständigkeiten, Fristen und Eskalationswege stellen sicher, dass Maßnahmen konsequent verfolgt und kritische Themen zeitnah bearbeitet werden.

6. Fazit und Ausblick

Visual Shop Floor bietet hierfür eine flexible und skalierbare Architektur. Weitere Anwendungsfälle wie digitale Schichtbücher, Auditprozesse, Problemlösungsroutinen oder bereichsspezifische Performance-Dashboards lassen sich nahtlos ergänzen. Neue Datenquellen und Visualisierungselemente können eingebunden werden, sodass das System mit den Anforderungen des Unternehmens mitwächst, ohne die Stabilität des Gesamtsystems zu beeinträchtigen.

Der Einsatz des digitalen SQCDP-Boards stellt damit nicht nur eine technologische Modernisierung dar, sondern ist ein bedeutender Digitalisierungsschritt hin zu einem datengetriebenen, resilienten und lernenden Produktionssystem.