Inhaltsverzeichnis

1. Einleitung

Die zentralen Funktionsbereiche von Visual Shop Floor umfassen Datenmanagement, Datenvisualisierung, Maßnahmenmanagement und Meetings sowie die systematische Umsetzung von Verbesserungsprozessen (KVP). Je nach Anwendungsfall werden diese Funktionen bedarfsgerecht konfiguriert und miteinander verknüpft. So entstehen maßgeschneiderte Lösungen, die es ermöglichen, Prozesse in Echtzeit zu überwachen und systematisch zu optimieren.

Das vorliegende Dokument ist Teil der Reihe „Visual Shop Floor – Solution Blueprints“. Ziel dieser Reihe ist es, konkrete Anwendungsfälle aus der Praxis detailliert darzustellen – sowohl als Orientierungshilfe für ähnliche Projekte als auch zur Vermittlung der Funktionsweise und des Zusammenspiels zentraler Mechanismen innerhalb der Plattform. Durch die anschauliche Aufbereitung der zugrunde liegenden Prinzipien leisten die Blueprints zudem einen wichtigen Beitrag zur Schulung von Key-Usern und Administratoren – und schaffen so einen Mehrwert für Entscheider, Anwender und neue Nutzer gleichermaßen.

Dieses Dokument beschreibt die Umsetzung des Anwendungsfalls „Digitales Schichtbuch“ mit der Softwareplattform Visual Shop Floor im Rahmen eines Kundenprojekts. Ziel war es, die Transparenz im Schichtverlauf durch digitale Erfassung und strukturierte Aufbereitung relevanter Informationen zu erhöhen, die Schichtübergabe als wiederkehrenden Prozess effizient zu gestalten, kritische Ereignisse zuverlässig zu dokumentieren und nachzuverfolgen sowie daraus abgeleitete Maßnahmen systematisch zu erfassen und umzusetzen.

Der vorliegende Blueprint dient als praxisorientierte Vorlage für ähnliche Anwendungsfälle. Er unterstützt Anwender dabei, vergleichbare Herausforderungen strukturiert zu lösen, die Funktionen von Visual Shop Floor gezielt einzusetzen und so das volle Potenzial der Plattform auszuschöpfen.

2. Hintergrund und Ausgangssituation

Auch die tägliche Schichtübergabe war häufig von fehlender Struktur und unnötigen Diskussionen geprägt. In Ermangelung einer konsolidierten Übersicht über die Ereignisse der vorangegangenen Schicht waren Abteilungsleiter auf mündliche Berichte oder verstreute Einzelinformationen angewiesen. Aufgaben, die sich aus akuten oder wiederkehrenden Problemen ergaben, wurden oft nicht konsequent dokumentiert oder nachverfolgt.

Vor diesem Hintergrund entstand der Bedarf nach einer zentralen, digitalen Lösung, die Schichtinformationen strukturiert erfasst, visuell aufbereitet und nahtlos in Folgeprozesse wie Aufgabenmanagement und Besprechungen integriert.

Die zentralen Herausforderungen lassen sich wie folgt zusammenfassen:

-

Manuelle und verteilte Dokumentation:

Schichtinformationen wurden parallel auf Papier, in Excel-Tabellen und im BDE-System erfasst – ohne zentrale, einheitliche Datenbasis.

-

Medienbrüche und fehlende Transparenz:

Unklare Zuständigkeiten sowie mangelnde Nachvollziehbarkeit erschwerten eine strukturierte und effiziente Schichtübergabe.

-

Unzureichende Nachverfolgung von Ereignissen und Aufgaben:

Kritische Vorfälle und daraus abgeleitete Maßnahmen wurden häufig nicht konsequent dokumentiert oder weiterverfolgt.

-

Fehlende Systematik in der Regelkommunikation:

Die Schichtübergabe als wiederkehrendes Meeting war nicht durch einen standardisierten, verlässlichen Prozess gestützt.

3. Anforderungen und Zielsetzung

In einem zentralen Schichtbuch werden alle relevanten Ereignisse erfasst und strukturiert beschrieben. So entstehen Informationen, die sowohl der Dokumentation dienen als auch den Wissenstransfer zwischen aufeinanderfolgenden Schichten unterstützen.

Darüber hinaus ermöglicht das Schichtbuch eine effiziente Übergabe zwischen Kollegen und verhindert, dass wichtige Informationen verloren gehen. Sein Hauptzweck ist eine reibungslose Kommunikation und die Nachvollziehbarkeit von Ereignissen, Störungen und besonderen Vorkommnissen während einer Schicht.

Das digitale Schichtbuch muss wichtige Informationen zum Schichtgeschehen möglichst automatisiert abbilden. Grundlage sind dabei Prozessdaten von Maschinen und Sensoren sowie Auftragsinformationen aus dem ERP-System. Durch die automatisierte Datenerfassung und -aufbereitung wird die Effizienz gesteigert und eine präzise Dokumentation gewährleistet.

Die folgenden funktionale Anforderungen standen im Vordergrund:

-

Visualisierung relevanter Informationen und Kennzahlen:

Zentrale KPIs wie Stillstandsdauer, Qualitätsabweichungen oder Ereignishäufigkeit müssen klar und intuitiv dargestellt werden. So lassen sich Probleme, Engpässe und Trends während der Schichtübergabe frühzeitig erkennen. Das ermöglicht eine vorausschauende Steuerung und sichert den reibungslosen Ablauf in der Folgeschicht.

Wichtige Informationen sind: Schichtzeiten & Personal (Wer war der Schicht zugeteilt? Gab es Abweichungen?), Maschinen- und Gerätestatus (aktueller Produktionsstatus, Störungen, Wartungstätigkeiten), Produktionsmetriken (Produktionsmengen, Ausschussraten, OEE-Werte)

-

Lückenlose Erfassung und Dokumentation von Schichtereignissen:

Alle relevanten Ereignisse während der Schicht müssen vollständig erfasst werden – sowohl manuell durch das Personal als auch, wo möglich, automatisiert über Schnittstellen (z. B. Maschinendaten, Anlagenmeldungen). Dazu zählen auch besondere Vorfälle wie Sicherheitsereignisse, Qualitätsprobleme, technische Ausfälle oder Fehlteile.

-

Standardisierte und benutzerfreundliche Eingabemasken:

Die manuelle Erfassung muss über klar strukturierte, einfach bedienbare Benutzeroberfläche erfolgen. Dadurch wird die Eingabequalität gesichert und die Akzeptanz bei den Mitarbeitenden im Produktionsumfeld gewährleistet.

-

Effiziente und strukturierte Schichtübergabe:

Die Übergabe zwischen den Abteilungsleitern wird durch eine zentrale, chronologisch sortierte Übersicht aller Ereignisse unterstützt. Filterfunktionen nach Schicht, Bereich oder Relevanz ermöglichen dabei eine gezielte Vorbereitung und Fokussierung.

-

Integration des Task Managements in den Übergabeprozess:

Bereits dokumentierte Aufgaben (z. B. in Bearbeitung, erledigt) müssen während der Schichtübergabe besprochen werden. Neue Aufgaben – insbesondere solche, die direkt aus relevanten Ereignissen hervorgehen – können schnell und einfach erfasst sowie mit den zugrunde liegenden Ereignissen verknüpft werden. Dazu zählen auch offene Aufgaben und Anweisungen für die nächste Schicht.

-

Erhöht die Transparenz in Produktionsprozessen

Durch die strukturierte Erfassung und Visualisierung von Schichtereignissen erhalten alle Beteiligten einen klaren Überblick über den Produktionsverlauf. Probleme, Abweichungen und Störungen werden frühzeitig erkannt und sind jederzeit nachvollziehbar. Zusätzlich bieten spezifische KPIs die Möglichkeit, Auffälligkeiten in den Prozessen frühzeitig zu erkennen.

-

Sorgt für mehr Effizienz in der Schichtübergabe

Die zentrale Ereignisübersicht ermöglicht eine gezielte, faktenbasierte Übergabe zwischen Schichten. Relevante Informationen sind auf einen Blick verfügbar, wodurch unnötige Diskussionen vermieden und Übergabezeiten reduziert werden. Es wird sichergestellt, dass nichts vergessen wird.

-

Bietet zuverlässige Dokumentation

Alle Ereignisse werden konsistent und revisionssicher erfasst – manuell oder automatisiert. So entsteht eine lückenlose Informationshistorie, die auch für Auswertungen, Audits oder kontinuierliche Verbesserungsprozesse genutzt werden kann.

-

Schafft Zeitersparnis durch automatisierte Datenaufbereitung und -auswertung

Automatisierte Aufbereitung und Verarbeitung von Daten aus Maschinen oder Systemen und die direkte Darstellung relevanter KPIs reduzieren den manuellen Aufwand deutlich. Mitarbeiter in Führungspositionen sparen dadurch Zeit und können sich auf ihre eigentlichen Aufgaben konzentrieren.

4. Lösungsansatz für die Umsetzung mit Visual Shop Floor

Die Lösung basiert auf einem modularen, konfigurierbaren Design, das eine flexible Anpassung der Benutzeroberfläche an die betrieblichen Abläufe ermöglicht – mit besonderem Fokus auf eine einfache und intuitive Bedienung.

Kern der Lösung ist ein strukturiertes Ereignisprotokoll, in dem sowohl manuell erfasste als auch automatisiert übermittelte Ereignisse dargestellt werden. Um Daten aus Maschinen und aus dem MES in der Prozessüberwachung nutzen zu können, werden diese Systeme über die in Visual Shop Floor bereits vorhandenen Konnektoren angebunden.

Ein speziell für die Schichtübergabe entworfenes Dashboard visualisiert das Ereignisprotokoll sowie die im System hinterlegten Aufgaben und Kennzahlen. Dadurch sind alle relevanten Informationen auf einen Blick verfügbar, und bei Bedarf lassen sich weiterführende Details direkt abrufen.

Für die Umsetzung kommen vorwiegend die folgenden zentralen Bausteine aus Visual Shop Floor zum Einsatz:

- Datenerhebung und Systemintegration: Konnektoren für die Verbindung zu den bestehenden Datenquellen.

- Datenvorverarbeitung: Modellierung von Datenstrukturen inkl. Datentypen

- Task Management: Definition von spezifischen Task-Typen

- Event Handling: Definition und Erfassung von spezifischen Ereignissen

- Benutzeroberfläche: Die Datenvisualisierung in Form eines spezifischen Dashboards als Grundlage für die Benutzeroberfläche inkl. KPIs, Zeitreihen und Ereignishäufigkeiten.

4.1 Datenerhebung und Systemintegration

4.1.1 Datenerhebung und Systemintegration in Visual Shop Floor

Ein besonderes Potenzial zeigt sich bei der Implementierung eines Schichtbuchs in digitaler Form: Hier können Prozessdaten aus Maschinen und Sensoren automatisiert eingelesen und verarbeitet werden. Auf dieser Grundlage entsteht ein objektives Abbild der Produktionsprozesse. Wichtige Ereignisse – wie Maschinenstillstände, Auftragswechsel oder Instandhaltungseinsätze – werden automatisch erfasst und dokumentiert, ohne zusätzlichen manuellen Aufwand. Dadurch wird eine lückenlose Aufzeichnung gewährleistet, und relevante Vorkommnisse können nicht übersehen werden. Gleichzeitig ermöglicht diese automatisierte Datenerhebung eine schnellere Reaktion und gezieltere Problemlösung durch die Mitarbeitenden, was zu stabileren Prozessen, höherer Effizienz und gesteigerter Produktivität führt.

Sowohl manuelle Datenerhebung als auch automatisierte Datenströme werden unterstützt, wodurch ein lückenloses und objektiv fundiertes Abbild der Prozesse entsteht. Ereignisse können automatisch erkannt, dokumentiert und in Echtzeit für Analysen oder Maßnahmen verfügbar gemacht werden.

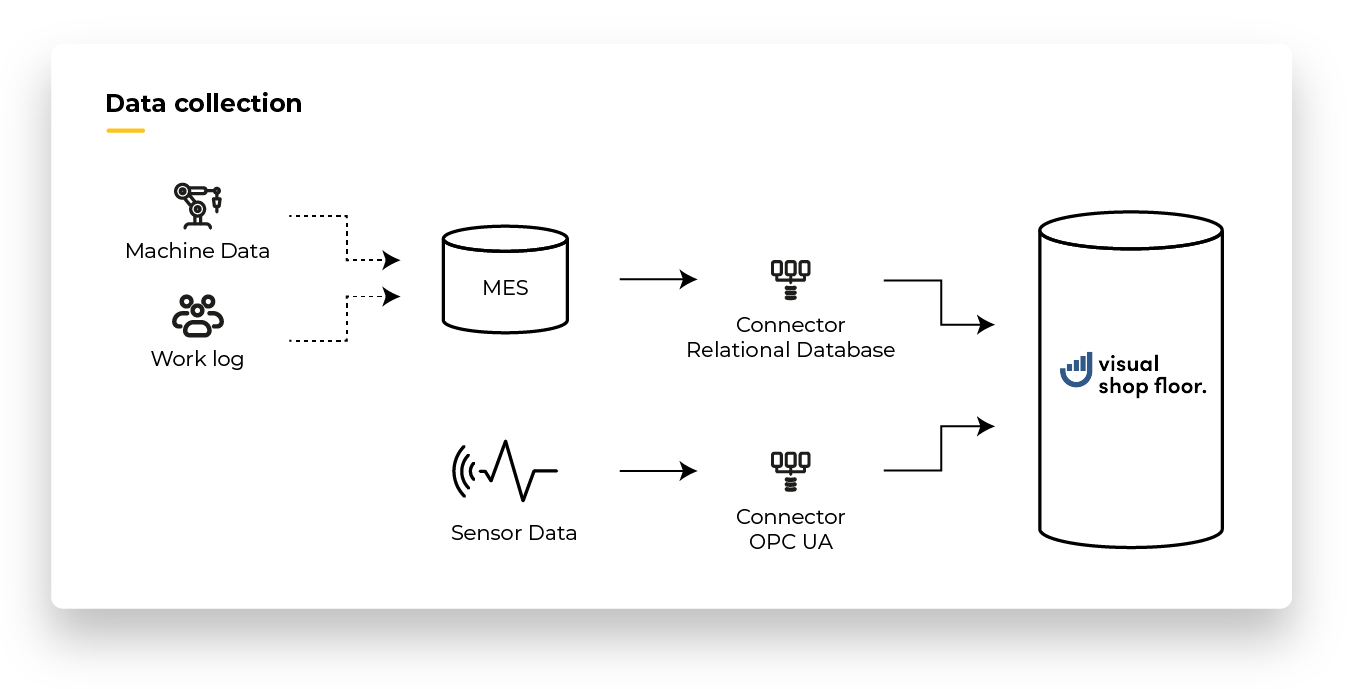

4.1.2 Datenerhebung und Systemintegration im Kontext "Digitales Schichtbuch"

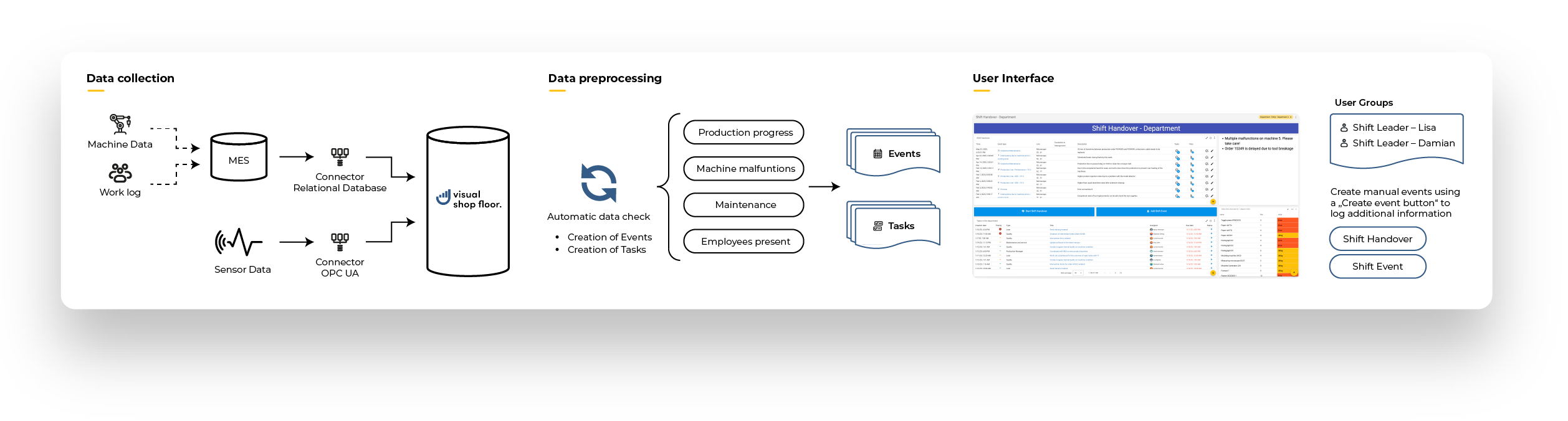

Neben dem MES-System wurden zusätzlich Automations- und Sensordaten direkt über den OPC UA-Standard eingebunden. Auf diese Weise lassen sich Anlagenstillstände, Grenzwertüberschreitungen oder Statusänderungen in Echtzeit erfassen und als strukturierte Ereignisse im Schichtbuch dokumentieren – inklusive Zeitstempel, Quelle und betroffener Maschine.

Diese umfassende Integration stellt sicher, dass alle relevanten Ereignisse automatisch protokolliert werden und keine Information im Schichtübergang verloren geht. Das Ergebnis sind objektive Transparenz über die tatsächlichen Prozesszustände, schnellere Reaktionen auf Abweichungen sowie insgesamt stabilere Abläufe und höhere Effizienz. Die Prozesse werden messbar optimiert, was sich direkt in Produktivität und Performance widerspiegelt.

Im folgenden Schaubild wird der Ablauf schematisch dargestellt:

4.2 Datenvorverarbeitung

4.2.1 Datenvorverarbeitung in Visual Shop Floor

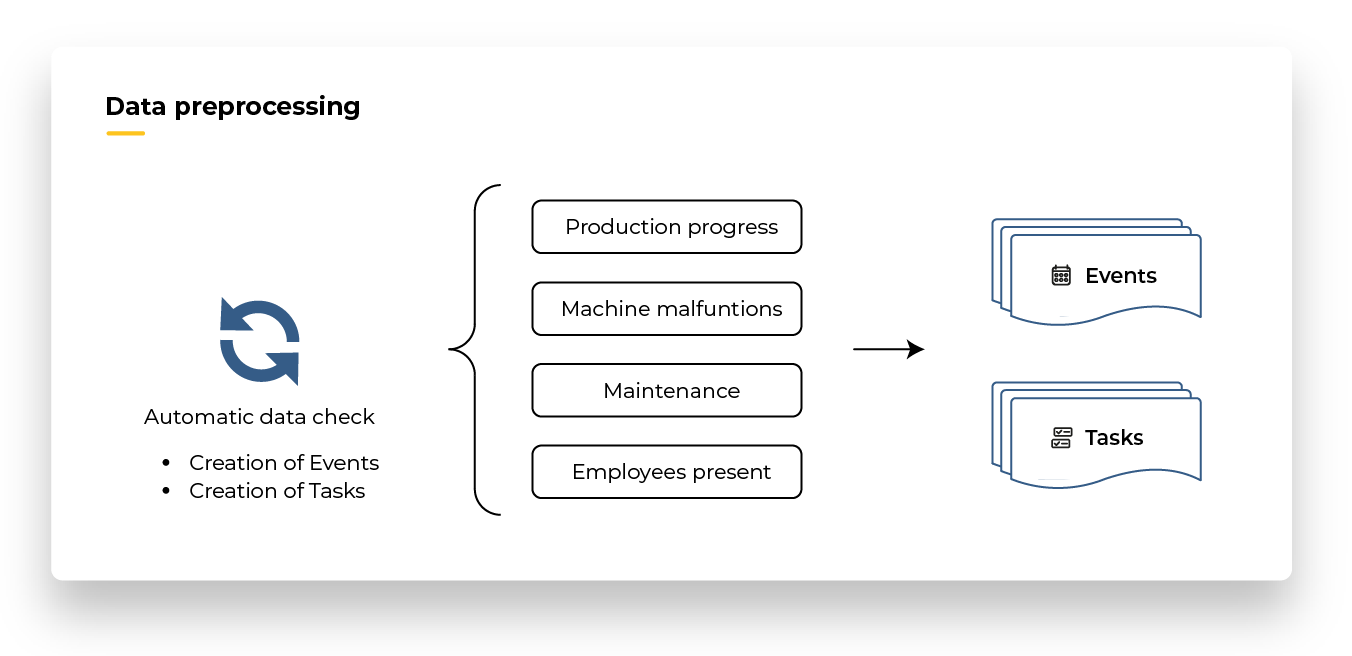

Ein zentraler Schritt ist dabei die Konvertierung der Rohdaten in definierte Datentypen sowie die Behandlung von Ausreißern, fehlerhaften Werten oder unvollständigen Einträgen. Im Anschluss werden Daten aus heterogenen Systemen harmonisiert, also in Beziehung gesetzt, um eine konsistente und einheitliche Interpretation zu ermöglichen. Auf dieser Basis können verständlich interpretierbare Kennzahlen (KPIs) gebildet werden – von grundlegenden Größen wie Stillstandszeiten und Störungshäufigkeiten bis hin zu komplexeren Kennzahlen wie OEE oder CPK-Werten für tiefgreifende Analysen.

Ziel ist ein konsistentes, konsolidiertes Datenmodell, das sowohl für die Echtzeitvisualisierung als auch für historische Analysen und Abweichungserkennung genutzt werden kann. So entsteht ein kontextbasiertes Abbild der Produktion, das als solides Fundament für fundierte Entscheidungen und kontinuierliche Verbesserungen dient.

Darüber hinaus ermöglicht die aufbereitete Datenbasis die automatisierte Erkennung relevanter Ereignisse, wie Anomalien, Grenzwertüberschreitungen oder wiederkehrende Störmuster. Diese Ereignisse werden systematisch erfasst, klassifiziert und als strukturierte Information bereitgestellt. Aus ihnen können automatisch Aufgaben im integrierten Task Management erzeugt werden, die an vordefinierte Benutzergruppen oder Personen adressiert werden – inklusive aller relevanten Details. Dies stellt sicher, dass die richtige Person zur richtigen Zeit die richtige Information erhält und gezielt reagieren kann.

Die technische Grundlage dafür bildet ein regelbasierter Aktionsmechanismus, mit dem spezifische Regeln – etwa „Wenn Stillstand > 10 Minuten, dann Ereignis vom Typ ‚Störung‘ erstellen und Aufgabe für die Instandhaltung anlegen“ – einfach und ohne Programmierkenntnisse definiert, aktiviert oder deaktiviert werden können.

4.2.2 Datenvorverarbeitung im Kontext "Digitales Schichtbuch"

Diese Ereignisse wurden sowohl in tabellarischer Form als auch als visuelle Zeitleiste auf dem Dashboard dargestellt, um bei Schichtbeginn, während der Schicht und insbesondere bei der Schichtübergabe eine schnelle Übersicht zu ermöglichen. Ergänzend wurden weitere Einflussgrößen wie laufende Wartungen und Personalverfügbarkeit integriert, um den Kontext der Ereignisse besser zu verstehen und Entscheidungen fundierter zu treffen.

Durch diese intelligente Verknüpfung von Datenaufbereitung, Ereignisinterpretation und Maßnahmensteuerung entstand ein geschlossener Regelkreis, der die Reaktionsgeschwindigkeit erhöhte, die Prozessstabilität verbesserte und den kontinuierlichen Verbesserungsprozess digital unterstützte.

4.3 Task Management

4.3.1 Task Management in Visual Shop Floor

Diese strukturierte Arbeitsweise schafft volle Transparenz, erleichtert die schichtübergreifende Kommunikation und stellt sicher, dass keine Aufgabe verloren geht. Besonders durch die enge Verknüpfung mit Ereignissen unterstützt das Task Management die kontinuierliche Verbesserung der Produktionsprozesse, reduziert Reaktionszeiten bei Störungen und trägt so zu einer höheren Prozessstabilität und Produktivität bei.

4.3.2 Task Management im Kontext "Digitales Schichtbuch"

Die direkte Verknüpfung mit dem Event Handling stellt sicher, dass jede Aufgabe in ihrem Ursprung verankert ist: Das zugrunde liegende Problem wird eindeutig dokumentiert und bleibt auch im weiteren Bearbeitungsverlauf nachvollziehbar. Dadurch können Teams gezielt an der Beseitigung der Ursache arbeiten, statt lediglich Symptome zu beheben.

Ein weiterer Vorteil ist die schichtübergreifende Kontinuität: Aufgaben, die in einer Schicht erstellt wurden, bleiben im System präsent und werden automatisch an die nächste Schicht übergeben – inklusive Status und Historie. So geht keine Maßnahme im Übergang zwischen Schichten verloren, und der Bearbeitungsfortschritt bleibt jederzeit transparent.

Diese Methodik ermöglicht es, Störungen frühzeitig zu beheben, Verantwortlichkeiten klar zu regeln und Aufgaben effizient zu organisieren – unabhängig davon, in welcher Schicht sie entstanden sind. Das führt zu stabileren Prozessen, einer besseren Ressourcenauslastung – insbesondere von Maschinen – und zu einer nachhaltigen Steigerung der Performance als entscheidender Faktor für die Overall Equipment Effectiveness (OEE).

4.4 Event Handling

4.4.1 Event Handling in Visual Shop Floor

Jedes Ereignis wird mit den relevanten Kontextinformationen wie Zeitpunkt, betroffener Anlage, Prozessschritt, Kategorie und Priorität dokumentiert. Durch die klare Kategorisierung und Priorisierung lassen sich die Ereignisse effizient filtern, zuordnen und an die zuständigen Personen oder Teams weiterleiten.

Ein wesentlicher Vorteil des Event Handlings in Visual Shop Floor ist die nahtlose Integration mit dem Task Management: Aus jedem Ereignis lassen sich direkt Maßnahmen ableiten, die im System dokumentiert, priorisiert und bis zum Abschluss verfolgt werden. Dadurch entsteht ein geschlossener Kreislauf von Ereigniserfassung, Ursachenanalyse, Maßnahmenumsetzung und Erfolgskontrolle – eine wichtige Grundlage für kontinuierliche Prozessverbesserung und stabile Produktionsabläufe.

4.4.2 Event Handling im Kontext "Digitales Schichtbuch"

Jedes Ereignis wird zentral im System gespeichert und automatisch in der chronologischen Ereignisliste für die Schicht erfasst. Dies gewährleistet, dass alle Beteiligten – vom Schichtpersonal bis zur Produktionsleitung – jederzeit Zugriff auf den aktuellen Stand und den bisherigen Verlauf haben.

Bei der Schichtübergabe steht dadurch eine vollständige und transparente Ereignishistorie zur Verfügung. Durch die direkte Verknüpfung mit dem Task Management können aus jedem Ereignis unmittelbar Folgeaufgaben generiert werden, die automatisch an die zuständigen Mitarbeiter oder Teams übergeben werden – auch schichtübergreifend. So ist jederzeit klar, wer für die Bearbeitung zuständig ist, was zu tun ist und bis wann es erledigt werden muss.

Dieser strukturierte Ablauf stellt sicher, dass keine Störung untergeht oder unvollständig dokumentiert wird. Ereignisse bleiben von der Erfassung bis zur abschließenden Bearbeitung nachvollziehbar, was eine nachhaltige Ursachenbeseitigung unterstützt. Dadurch verbessert sich die Kommunikation zwischen den Schichten, die Reaktionszeiten werden verkürzt und die Prozesse werden stabiler. Gleichzeitig sinken Stillstandszeiten, während die Performance als wesentlicher Faktor für die Overall Equipment Effectiveness (OEE) messbar gesteigert wird.

4.5 Benutzeroberfläche

4.5.1 Gestaltung von Benutzeroberflächen in Visual Shop Floor

Zur Gestaltung stehen vielfältige Komponenten zur Verfügung: Interaktive Diagramme, KPI- und Kennzahlen-Widgets für die Datenvisualisierung, Widgets zur Darstellung von Ereignissen und Tasks sowie Elemente für die Anzeige von PDF-Dokumenten, Bildern oder Videos. Zusätzlich können Widgets für die einfache und intuitive Eingabe von Daten (Eingabe-Widgets) eingebunden werden, um Daten direkt durch den Benutzer zu erfassen. So lassen sich Produktionskennzahlen, Prozessinformationen, aktuelle Ereignisse und offene Maßnahmen in einer einzigen, konsistenten Oberfläche zusammenführen – visuell ansprechend und funktional auf schnelle Informationsaufnahme und unmittelbares Handeln ausgerichtet.

Die Dashboards sind skalierbar für verschiedene Endgeräte und Nutzungsszenarien: von großformatigen Shop Floor-Boards in Produktionsbereichen bis hin zu stationären Arbeitsplätzen, Tablets oder mobilen Endgeräten. Anpassungen im Layout, Änderungen der Datenquellen oder das Hinzufügen neuer Widgets lassen sich im No-Code/Low-Code-Ansatz einfach und ohne Programmierkenntnisse umsetzen.

Durch diese Flexibilität können Benutzeroberflächen jederzeit an neue Anforderungen, geänderte Prozesse oder zusätzliche Informationsbedarfe angepasst werden. Das steigert die Nutzerakzeptanz, verbessert die Verfügbarkeit entscheidungsrelevanter Informationen und stellt sicher, dass Kennzahlen, Ereignisse und Maßnahmen stets in Echtzeit und im richtigen Kontext präsentiert werden – eine zentrale Grundlage für schnelle Entscheidungen und reibungslose Abläufe in den Produktionsprozessen sowie im Shop Floor Management.

4.5.2 Gestaltung von Benutzeroberflächen im Kontext "Digitales Schichtbuch"

Fest integrierte Ereignislisten und Tasklisten machen offene Ereignisse und Maßnahmen sofort erkennbar, dokumentieren deren Bearbeitung und sichern eine reibungslose Weitergabe über Schichtgrenzen hinweg. Ergänzend liefern Kennzahlen wie OEE und Störhäufigkeiten einen transparenten Überblick über den aktuellen Produktionsstatus und machen Handlungsbedarf auf einen Blick sichtbar.

Die flexible Anordnung und Kombination der Widgets ermöglicht eine passgenaue Darstellung entlang des Ablaufs der Schichtübergabe. Chronologisch sortierte Ereignisse, der aktuelle Aufgabenstatus und zentrale Leistungskennzahlen werden in einem konsistenten, klar strukturierten Layout präsentiert. Über Kontextfilter lassen sich nur die für das jeweilige Team oder die laufende Schicht relevanten Daten anzeigen, was die Informationsdichte erhöht und Ablenkungen minimiert.

Das Ergebnis sind optimierte Informationsflüsse, kürzere Reaktionszeiten bei Störungen und eine gesteigerte Prozessstabilität. Die visuelle Zusammenführung aller relevanten Inhalte an einem Ort verkürzt Suchzeiten, erhöht die Transparenz und fördert proaktives Handeln – sowohl innerhalb einer Schicht als auch im schichtübergreifenden Betrieb.

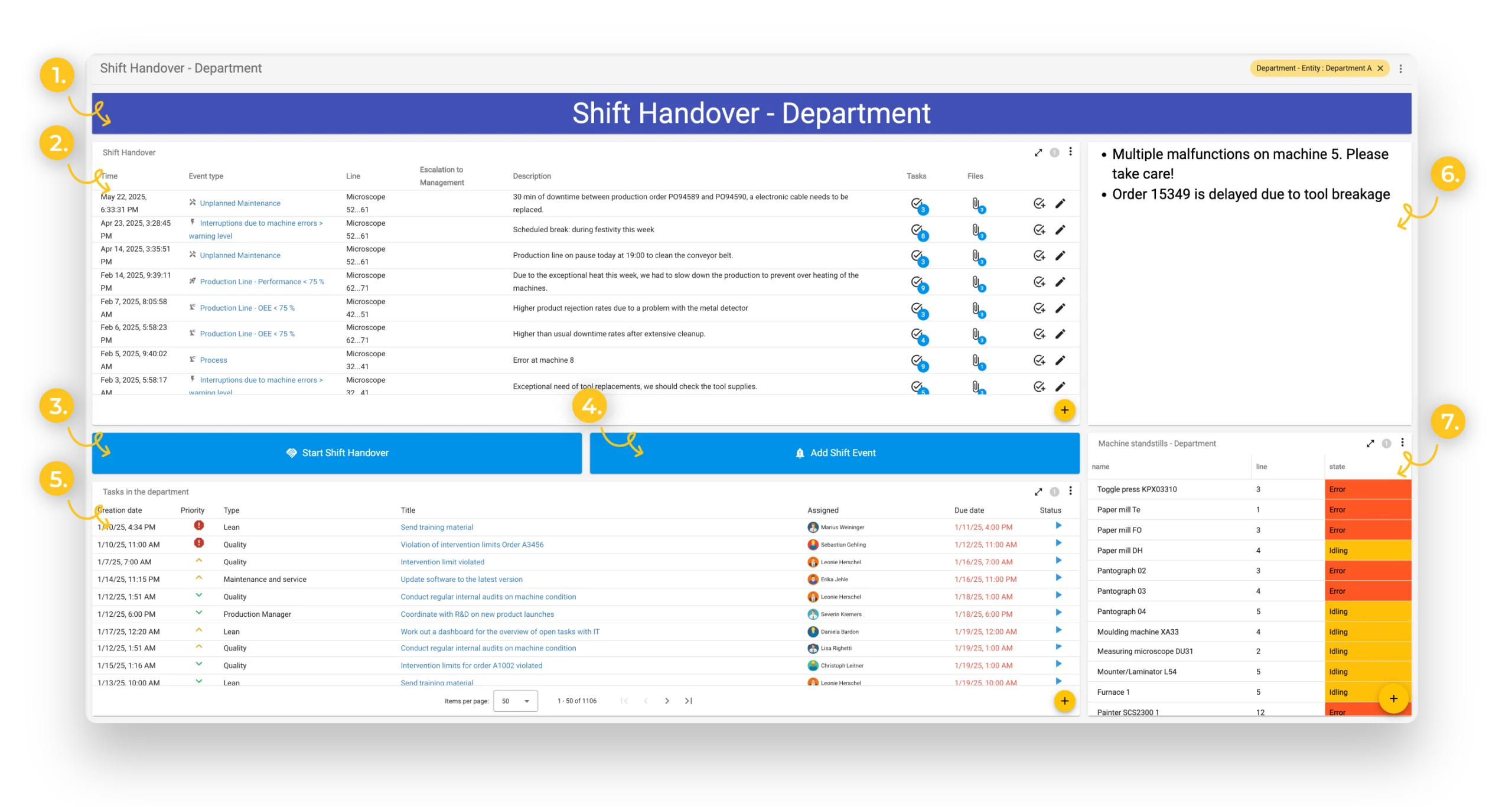

4.5.2.1 Aufbau Dashboard und Beschreibung der verwendeten Komponenten

-

Titelbereich mit Abteilungsanzeige

Im oberen Bereich des Dashboards wird der Titel der Ansicht angezeigt, ergänzt um die Information, in welcher Abteilung die Schichtübergabe durchgeführt wird. So ist sofort ersichtlich, auf welchen Produktions- oder Organisationsbereich sich die dargestellten Inhalte beziehen. Dies erleichtert die Orientierung, insbesondere bei großen Werken oder mehreren parallel arbeitenden Teams.

-

Tabelle mit Ereignisübersicht

Eine zentrale Tabelle listet alle während der Schicht aufgetretenen Ereignisse, die entweder automatisch (z. B. über Maschinensignale oder Sensordaten) oder manuell erfasst wurden. Jedes Ereignis enthält Kerninformationen wie Zeitpunkt, betroffene Maschine/Anlage, Ereignistyp und eine kurze Beschreibung.

Direkt in der Tabelle stehen Funktions-Buttons zur Verfügung, über die zu einem Ereignis unmittelbar Aufgaben erstellt oder unterstützende Dokumente (z. B. Fotos, PDF-Berichte, Prüfergebnisse) hochgeladen werden können. So kann die Ereignisdokumentation schnell und vollständig erfolgen, ohne die Ansicht zu verlassen.

-

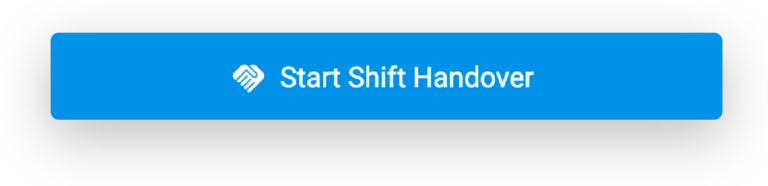

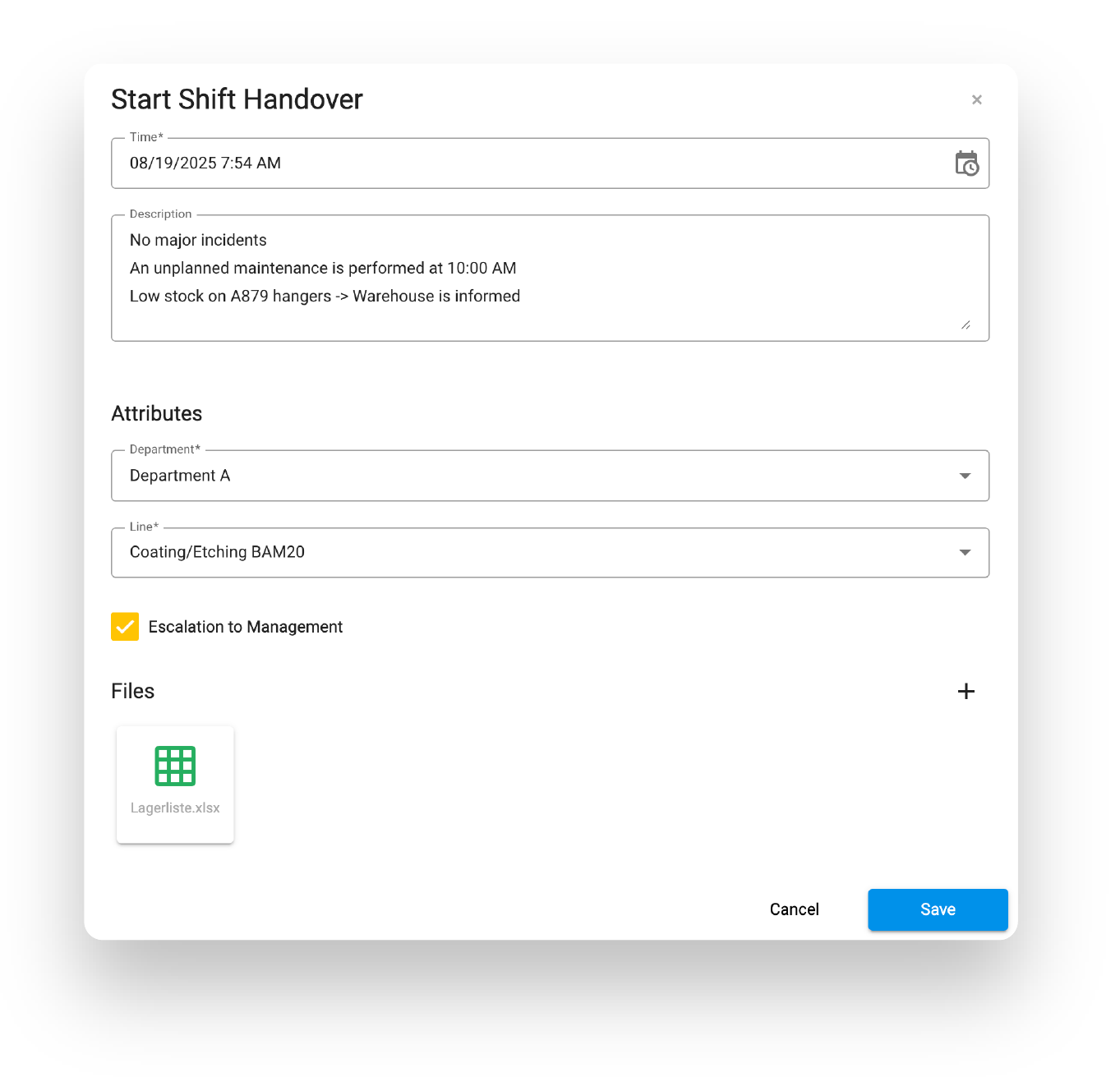

Button zum Erfassen einer Schichtübergabe

Über den gut sichtbaren „Schichtübergabe starten“-Button lassen sich Übergaben zwischen zwei Schichten direkt und strukturiert dokumentieren. Alle relevanten Informationen werden erfasst, offene Aufgaben transparent übergeben und der Informationsfluss lückenlos sichergestellt. So wird eine reibungslose Übergabe gewährleistet und die Kontinuität im Produktionsablauf gesichert.

-

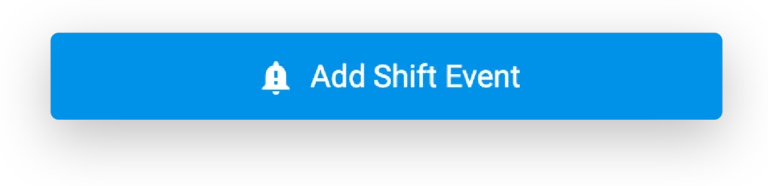

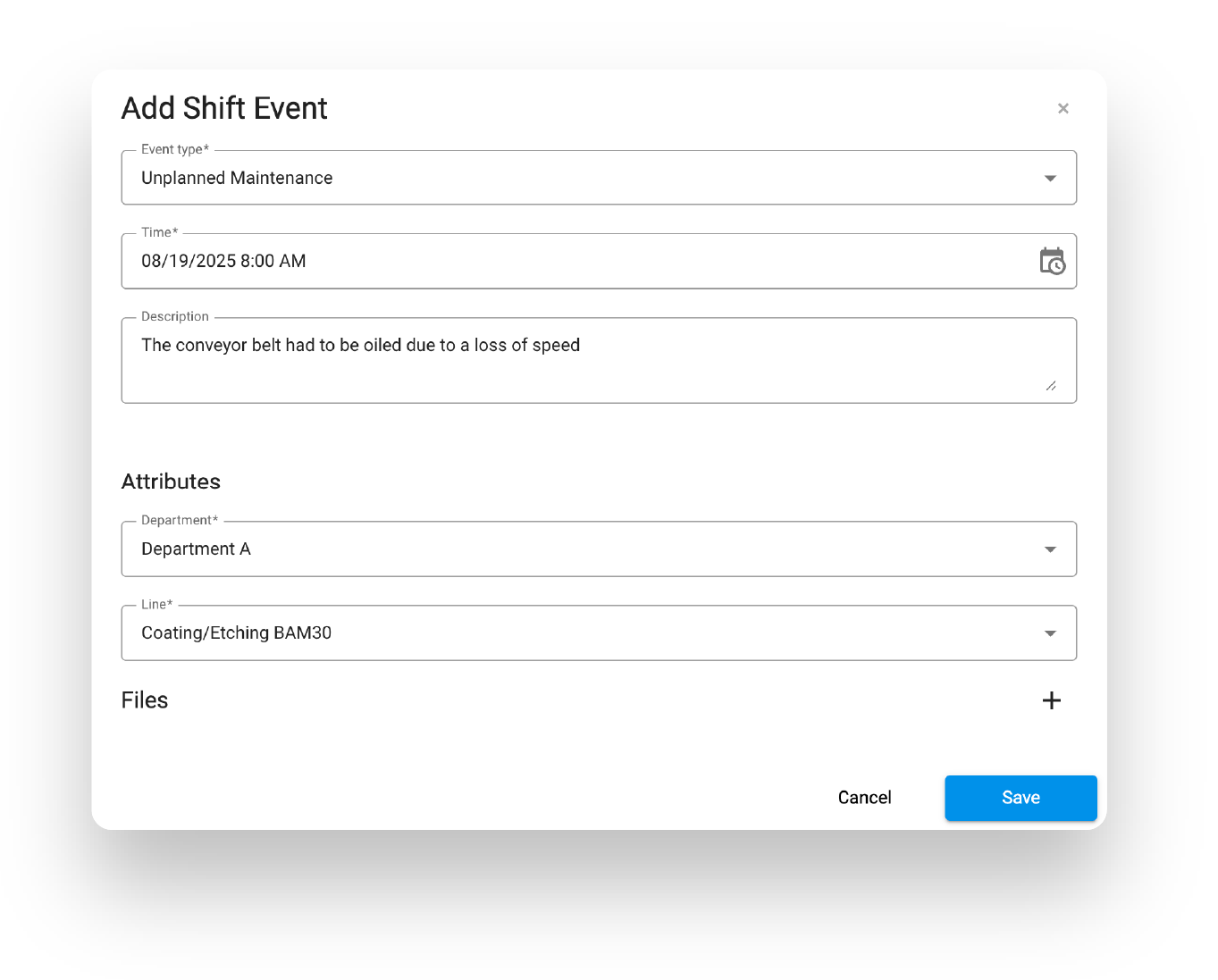

Button zum manuellen Hinzufügen von Ereignissen

Über einen klar sichtbaren „Ereignis hinzufügen“-Button können neue Vorkommnisse erfasst werden - entweder während der Schicht oder direkt bei der Schichtübergabe. Dies ermöglicht es, nachträglich Ereignisse zu dokumentieren, die zuvor noch nicht im System erfasst wurden, um eine lückenlose Ereignishistorie sicherzustellen.

-

Tabelle mit Aufgabenübersicht

Eine zweite Tabelle zeigt alle aktuellen Aufgaben, die entweder noch in Bearbeitung sind oder kürzlich abgeschlossen wurden. Für jede Aufgabe werden wichtige Detailinformationen angezeigt, darunter die verantwortliche Person, aktueller Bearbeitungsstatus, Priorität sowie das Fälligkeitsdatum. Diese strukturierte Darstellung stellt sicher, dass offene Punkte klar ersichtlich sind, Verantwortlichkeiten transparent bleiben und dringende Aufgaben priorisiert behandelt werden können.

-

Text-Widget für wichtige Mitteilungen

Über das Text-Widget können zentrale Mitteilungen für das Team prominent angezeigt werden. Die Inhalte lassen sich manuell eingeben, sodass wichtige Informationen jederzeit schnell und gezielt bereitgestellt werden können.

-

Datenvisualisierung von Maschinenstillständen

Über das Datenvisualisierungs-Widget lassen sich schichtübergaberelevante Kennzahlen und Informationen anschaulich darstellen. In einer Tabelle wird der aktuelle Maschinenstatus jeder Linie angezeigt, wobei Maschinen, die sofortige Aufmerksamkeit erfordern, hervorgehoben werden. So behält das Team den Überblick und kann Probleme effizient und gezielt angehen.

4.5.2.2 Erfassung einer Schichtübergabe

Der Prozess wird über einen gut sichtbaren und einfach bedienbaren Button gestartet. Durch Anklicken öffnet sich ein Dialog zur Erfassung der Details der Schichtübergabe.

Für besondere Situationen besteht die Möglichkeit, definierte Workflows zu triggern, um bestimmte Ereignisse direkt an das Management oder andere relevante Stellen zu eskalieren. Damit wird nicht nur die Dokumentation der Übergabe, sondern auch die zeitnahe Reaktion auf kritische Themen sichergestellt.

4.5.2.3 Erfassung eines neuen Schichtereignisses

Tritt ein relevantes Ereignis auf, das für die nächste Schicht oder das Management von Bedeutung ist, kann es durch einen Klick auf das entsprechende Schaltflächen-Widget protokolliert werden. Daraufhin öffnet sich ein Dialog, der dem Formular zur Schichtübergabe ähnelt.

In diesem Dialog können die Mitarbeitenden:

- eine aussagekräftige Beschreibung der Situation hinterlegen, um alle relevanten Details festzuhalten

- relevante Dateien wie Fotos, Prüfberichte oder andere Dokumente anhängen, um den Kontext zu ergänzen

- im Beschreibungsfeld gezielt Informationen eintragen, die für die spätere Bearbeitung oder Nachbereitung der sich aus dem Ereignis ergebenden Aufgaben entscheidend sind.

4.5.2.4 Aufgaben zu Ereignissen hinzufügen und anzeigen

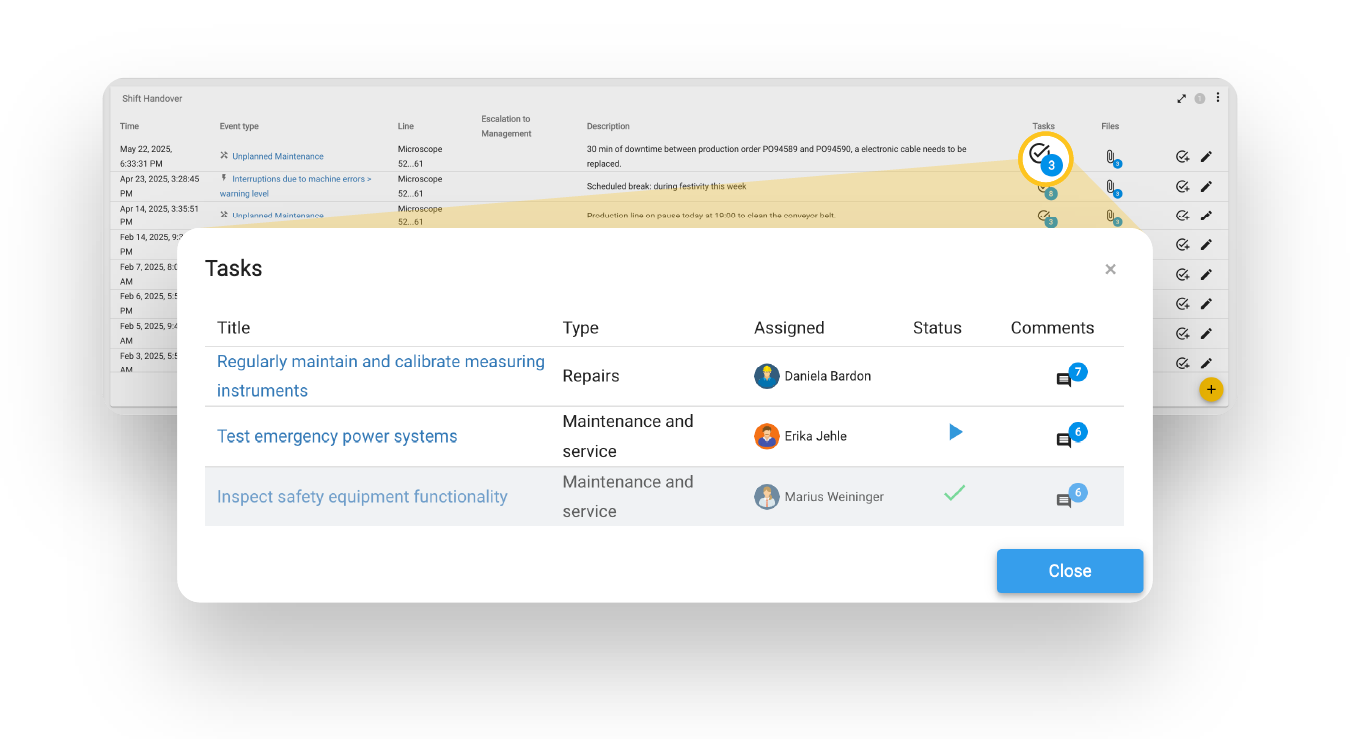

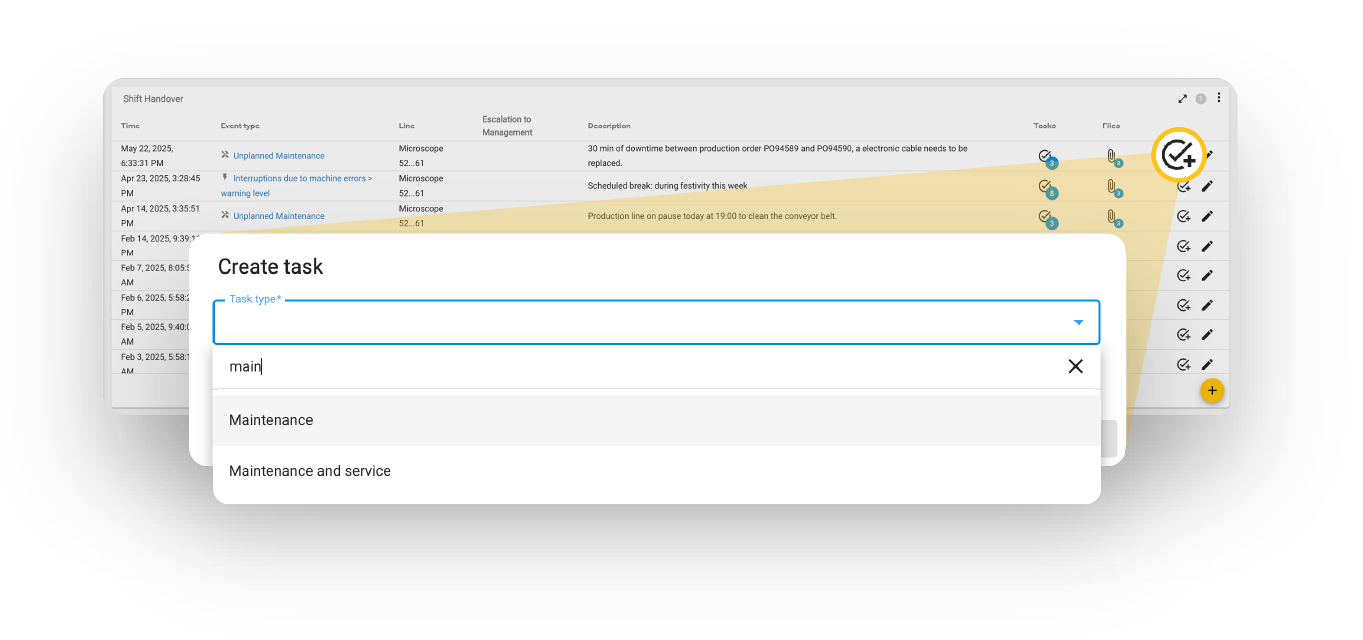

Für jedes Ereignis wird in der Spalte „Tasks“ ein Symbol angezeigt. Die darauf dargestellte Zahl gibt die Anzahl der damit verknüpften Aufgaben an. Ein Klick auf dieses Symbol öffnet einen Dialog, in dem alle zugehörigen Aufgaben mit ihren Detailinformationen aufgelistet sind.

Über die Schaltfläche „Aufgabe hinzufügen“ lassen sich neue Maßnahmen gezielt anlegen und sofort einem Ereignis zuordnen. Die Person, der die Aufgabe zugewiesen wird, erhält automatisch eine E-Mail-Benachrichtigung, um sicherzustellen, dass die Bearbeitung zeitnah beginnt.

4.5.2.5 Dateianhänge für Ereignisse

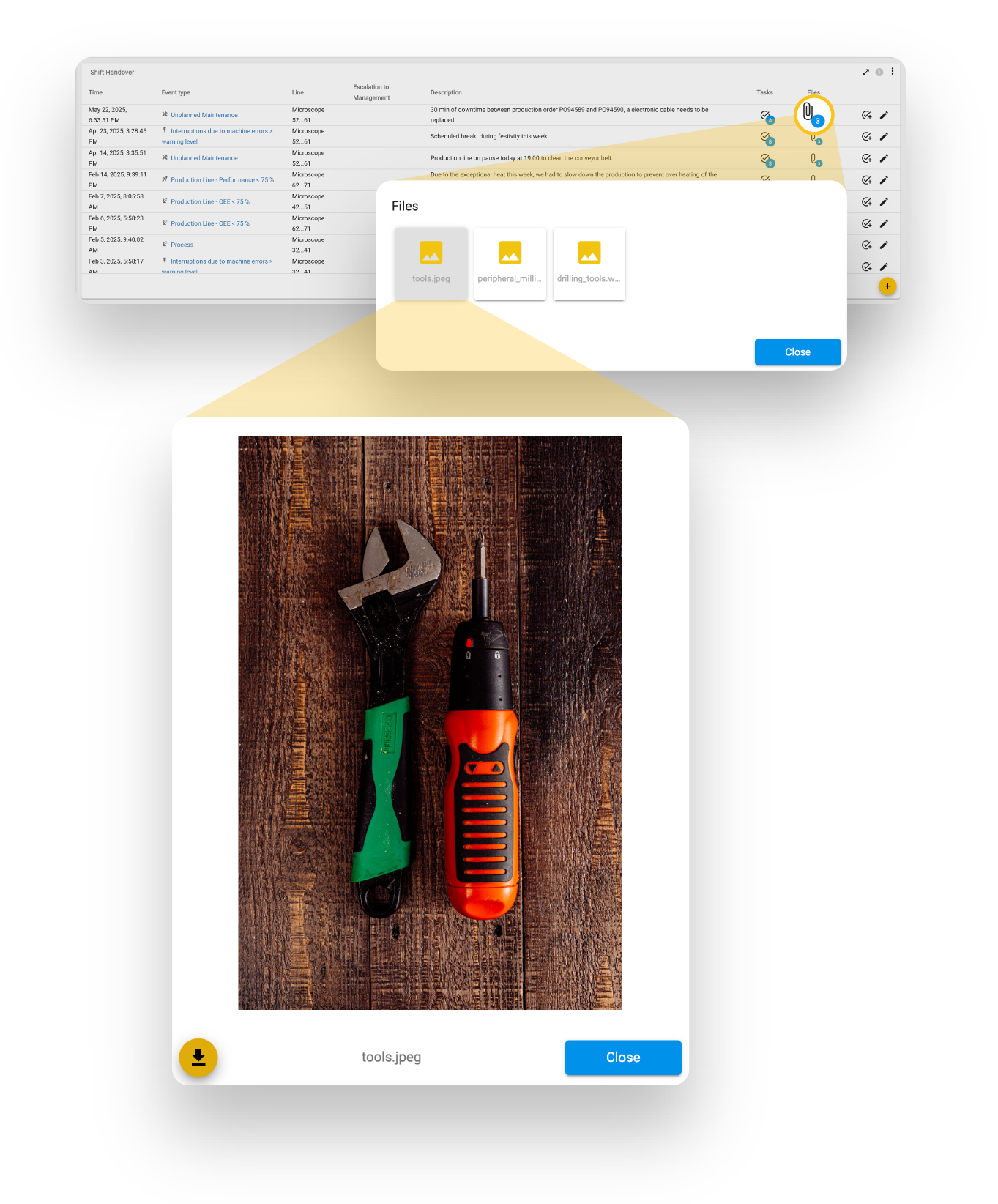

Die mit einem Ereignis verknüpften Dateien lassen sich einfach und direkt einsehen, indem auf das Dateisymbol in der entsprechenden Tabellenzeile des Ereignisses geklickt wird. Daraufhin öffnet sich ein Dialog mit einer übersichtlichen Liste aller zugeordneten Dateien.

Abhängig vom Dateiformat wird zusätzlich eine Vorschau angezeigt, sodass die Inhalte schnell geprüft werden können, ohne die Datei separat herunterladen zu müssen. Falls erforderlich, können Dateien von dieser Ansicht aus auch heruntergeladen oder gelöscht werden, um den Datenbestand aktuell und relevant zu halten.

Diese Funktion unterstützt nicht nur die vollständige und strukturierte Ereignisdokumentation, sondern sorgt auch dafür, dass alle Beteiligten jederzeit auf aktuelle, kontextbezogene Informationen zugreifen können – unabhängig von Schicht oder Abteilung.

4.6 Gesamtüberblick – Aufbau und Zusammenspiel der Komponenten

Die Darstellung orientiert sich an einem realen Anwendungsfall und umfasst – wie in der Praxis häufig – die folgenden Themenbereiche:

-

Integration und Anbindung bestehender Systeme

Im Beispiel wurden ein vorhandenes MES-System sowie Sensorik eingebunden. Diese automatisierte Datensammlung wurde ergänzt durch die manuelle Erfassung relevanter Informationen durch Mitarbeitende direkt in der Benutzeroberfläche.

-

Datenaufbereitung und -konsolidierung

Die erfassten Daten wurden technisch aufbereitet, konsolidiert und in ein einheitliches, für den Anwendungsfall optimiertes Datenmodell überführt. So steht eine konsistente und belastbare Datenbasis für Analysen, Visualisierungen und Entscheidungsprozesse zur Verfügung.

-

Erstellung einer benutzerfreundlichen Oberfläche

Auf Grundlage der aufbereiteten Daten wurde eine einfach bedienbare, intuitive Benutzeroberfläche gestaltet, die den Anwenderinnen und Anwendern einen effizienten und zielführenden Zugriff auf alle relevanten Informationen ermöglicht – abgestimmt auf die Abläufe der Schichtübergabe.

Die Umsetzung in Visual Shop Floor bietet eine Reihe praxisrelevanter Vorteile:

- Schnelle Implementierung durch No-Code-Ansatz

- Hohe Anpassungsfähigkeit an unterschiedliche Bereiche, Schichtmodelle oder Standorte

- Reduzierter Schulungsaufwand dank intuitiver Bedienung

- Nahtlose Verknüpfung von Dokumentation, Analyse und Maßnahmenverfolgung

- Hohe Transparenz und Revisionssicherheit der gesamten Schichtdokumentation

5. Ergebnisse und Nutzen

Als wesentliche Vorteile wurden die folgenden Punkte genannt:

Verbesserte Transparenz und Nachvollziehbarkeit

Durch die strukturierte Erfassung aller Schichtereignisse – sowohl automatisiert als auch manuell – liegt nun eine lückenlose, revisionssichere Dokumentation des Schichtverlaufs vor. Alle Beteiligten haben jederzeit Zugriff auf aktuelle und historische Ereignisse sowie zugehörige Maßnahmen. Das erleichtert die Schichtübergabe, verbessert die interne Kommunikation und schafft eine faktenbasierte Entscheidungsgrundlage.

Effizientere Schichtübergaben

Übergaben, die früher zeitintensiv und teilweise unvollständig waren, wurden durch eine klar strukturierte Übersicht ersetzt. Abteilungsleiter können sich gezielt auf kritische Punkte konzentrieren, ohne auf mündliche Berichte oder verstreute Informationen angewiesen zu sein. Das spart Zeit, reduziert Missverständnisse und erhöht die Verbindlichkeit der Informationen.

Systematische Maßnahmenverfolgung

Die direkte Verknüpfung zwischen Ereignissen und Aufgaben ermöglicht eine konsequente Nachverfolgung. Verantwortlichkeiten, Fristen und Status sind klar erkennbar, Rückfragen und Eskalationen erfolgen strukturiert und dokumentiert – eine wesentliche Grundlage für kontinuierliche Verbesserungsprozesse.

Frühzeitiges Erkennen von Mustern

Dashboards visualisieren wiederkehrende Störungen, Engpässe oder Auffälligkeiten und machen sie schnell erkennbar. Dies unterstützt die Ursachenanalyse (z. B. im KVP-Prozess) und ermöglicht nachhaltige Prozessoptimierungen.